www.mexicoindustrial.net

16

'15

Written on Modified on

Calidad hasta el último detalle en el mecanizado de Blisk (Blade Integrated Disk) y álaves de turbinas

La tecnología de inducción de Haimer ha enriquecido el “Center of Production Excellence - CPE” de Starrag gracias a su precisión

La sede central del grupo Starrag en Rorschacherberg, Suiza, es también el lugar de nacimiento de esta firma. Desde un comienzo, Starrag se ha fijado un mercado objetivo siempre desafiante: el segmento aeroespacial y energético y ofrece centros de mecanizado de cinco ejes de máximas prestaciones para el mecanizado de álabes de turbinas, rodetes, blisks y otras estructuras complejas de máxima precisión.

La industria aeronaútica era el principal foco de Starrag a mediados del siglo XX, siendo ya en aquella época un referente del sector mediante los centros de mecanizado especialmente rígidos, de construcción robusta y que se distinguían por sus altos estándares tecnológicos. No sorprende por lo tanto que en los años 60 Starrag fuera pionera en centros de mecanizado de cinco ejes simultáneos. Esta experiencia ha fomentado el desarrollo de un know-how que se refleja hoy en día en su exigente y completo programa de productos. Starrag ofrece actualmente un amplio rango de máquinas entre las que se incluyen los centros de mecanizado para titanio tipo STC y BTP. Para la producción de blisks cuenta con los centros NB y la serie LX que presentan una elevada precisión y eficiencia en el trabajo simultáneo en cinco ejes que fueron desarrollados para la fabricación de álabes de turbinas.

“Nuestras máquinas se han posicionado en la vanguardia de la tecnología“, afirma Patrik Rutishauser, Gerente de Ingeniería de Aplicación en Starrag. “Se caracterizan por su máxima eficiencia y precisión. Además de proporcionar a nuestros clientes un valor añadido diferencial para sus aplicaciones”. La empresa Starrag se posiciona como el principal compañero tecnológico de los usuarios siendo capaz de diseñar el proceso completo y hacerlo realidad de manera eficiente. “Cuando un cliente se presenta con una pieza de la cual necesita producir 10.000 unidades, nosotros planificamos la instalación completa y le proveemos de la máquina, incluyendo el software, utensilios de amarre, portaherramientas así como equipos periféricos y otras máquinas necesarias”.

Una propuesta de estas dimensiones sólo es posible gracias a la experiencia adquirida durante años en el desarrollo de máquinas de mecanizado, sistemas CAM y herramientas especiales. Del mismo modo, el know how adquirido, por ejemplo, en el desarrollo de prototipos y pequeñas series de álabes de turbinas es absolutamente fundamental, siendo éste un trabajo del cual el señor Patrik Rutishauser es responsable: “Entre mis responsabilidades está el desarrollo de tecnología y software para aplicaciones singulares. En mi equipo trabajan codo con codo técnicos de aplicación junto con ingenieros de software. Así es posible implementar, de una forma rápida y precisa, lo que nuestro usuario requiere exactamente”.

Experiencia de la planta de producción

Una importante experiencia es recogida por los trabajadores en el CPE (Center of Production Excellence) que Starrag tiene en Rorschacherberg, cerca de St. Gallen, donde nuevos y sofisticados procesos de trabajo son probados y optimizados.

Los cerca de 2.000 m2 de superficie del centro han sido equipados con centros de mecanizado Starrag de cuatro y cinco ejes. En éstos, el equipo de aplicaciones realiza diferentes trabajos, desde el desbaste de materiales de alta resistencia a base de aleaciones de titanio hasta el trabajo a altas revoluciones de materiales ligeros. Patrik Rutishauser remarca “trabajamos piezas rotativas, piezas cúbicas complejas así como piezas aerodinámicas de geometrías complejas ¡y siempre bajo condiciones reales de producción! El proceso es desarrollado desde cero y se realiza una producción final en lotes que permite un cálculo de costes y viabilidad de proyectos. Como el señor Rutishauser indica, la consecución de un know how tan desarrollado como el presente en Starrag no sólo se materializa mediante la realización de un determinado proyecto para un cliente concreto, sino también a través de la experiencia en cientos de aplicaciones trufadas de anécdotas y desafíos.

El detalle que marca la diferencia: Las técnicas de amarre de herramientas

El tema “tecnología amarre de herramientas“ en el mecanizado de precisión, es conocido y extremadamente valorado por Starrag desde hace décadas. No en vano, existen máquinas trabajando en Rorschacherberg con husillos que giran a 30.000 rpm desde hace más de 20 años. En un principio se amarraban las herramientas con portaherramientas Weldon y Whistle Notch, lo que conducía a problemas de falta de concentricidad. Ésto llevaba a unas altas desviaciones al trabajar a altas revoluciones, dando lugar a resultados insatisfactorios a nivel global: pobres acabados superficiales así como grandes desgastes en la herramienta de corte y constantes cambios del husillo de los centros de mecanizado debido a la rotura de éstos. Estos portaherramientas presentaban también problemas de accesibilidad, debido a su geometría, en determinadas aplicaciones. Un ejemplo claro era la limitación que suponía el uso de herramientas de mango corto que tenían que llegar a cavidades profundas.

Starrag apostó desde un primer momento por la tecnología de amarre térmico, ya que ésta ofrecía un amarre totalmente simétrico, geometrías con contornos optimizados, una altísima fuerza de amarre y la más elevada concentricidad del mercado. En su primer intento de uso de la tecnología de amarre térmico Starrag tuvo que luchar contra algunas adversidades: Los portaherramientas eran calentados mediante aire caliente, lo cual suponía una gran pérdida de tiempo en la preparación de la herramienta, además de una fatiga del material del cono a medio plazo.

Fieles a su filosofía de búsqueda constante de la mejora, Starrag comenzó a colaborar hace más de 15 años con los especialistas del sistema de amarre térmico en la empresa Haimer para lograr implementar en sus máquinas un sistema de amarre que le permitiera maximizar la productividad de sus centros de mecanizado. Hoy en día, Haimer es el líder europeo en tecnología de portaherramientas modulares. “Haimer ha profesionalizado la tecnología de amarre térmico“ afirma Patrik Rutishauser. “La empresa nos ofreció, ya por aquel entonces, un amplísimo programa de portaherramientas así como de máquinas de inducción con bobina y cuerpos de refrigeración, que eran de manejo sencillo para cualquier trabajador. Es remarcable la manera en la que Haimer ha desarrollado continuamente su programa térmico (tanto en sus líneas de portaherramientas y máquinas) permaneciendo inalterable su calidad única. En Starrag evaluamos constantemente otros sistemas y fabricantes pero los productos de Haimer son simplemente imbatibles en precisión y calidad, además de ofrecer un rango de geometrías extensísimo para mecanizados exigentes”.

La calidad por encima de todo

Que la filosofía corporativa de Haimer sea “La Calidad Triunfa” no es casualidad. Para garantizar una calidad incomparable Haimer tomó la decisión de centralizar la producción en Igenhausen, su único emplazamiento productivo, localizado en las cercanías de Augsburg, donde la precisión es controlada doblemente al cien por cien antes de realizarse un nuevo estudio minucioso en las salas de control de calidad. En esta localización se fabrican los portaherramientas térmicos, donde incluso las versiones estándar son también fabricadas con una aleación especial y son equilibrados uno a uno finamente (G 2.5 a 25.000 rpm o U < 1 gmm). Todas las superficies funcionales son rectificadas para garantizar una extrema precisión, con exigencias de calidad internas más estrictas que las normas internacionales.

Para aplicaciones de mecanizado difíciles, Haimer ofrece portaherramientas térmicos con geometrías diferenciadas. Los portaherramientas térmicos Power son un claro ejemplo de ello siendo una tecnología ideal para aplicaciones de fresado a altas revoluciones con una alta precisión. El diseño patentado combina una baja tendencia a las vibraciones con una elevada rigidez además de un contorno esbelto en la punta. Este diseño permite el aumento de los parámetros de corte, aumentando significativamente el volumen de material mecanizado y logrando así acabados superficiales inmejorables. En otra línea, los portaherramientas térmicos Heavy Duty han sido creados para el gran desbaste. Éstos cuentan con un contorno reforzado y unas muescas de expansion patentadas en el orificio del mango. Así se consiguen fuerzas de amarre extremas mayores que las ofrecidas por portaherramientas de gran apriete, añadiendo una concentricidad incomparable. El programa de portaherramientas térmicos de Haimer es completado con los pequeños portaherramientas térmicos Mini y Power Mini Shrink, cuyo diseño presenta una punta extremadamente fina con un ángulo de inclinación de tan solo 3 grados.

Materiales difíciles, altos requisitos de acabado superficial

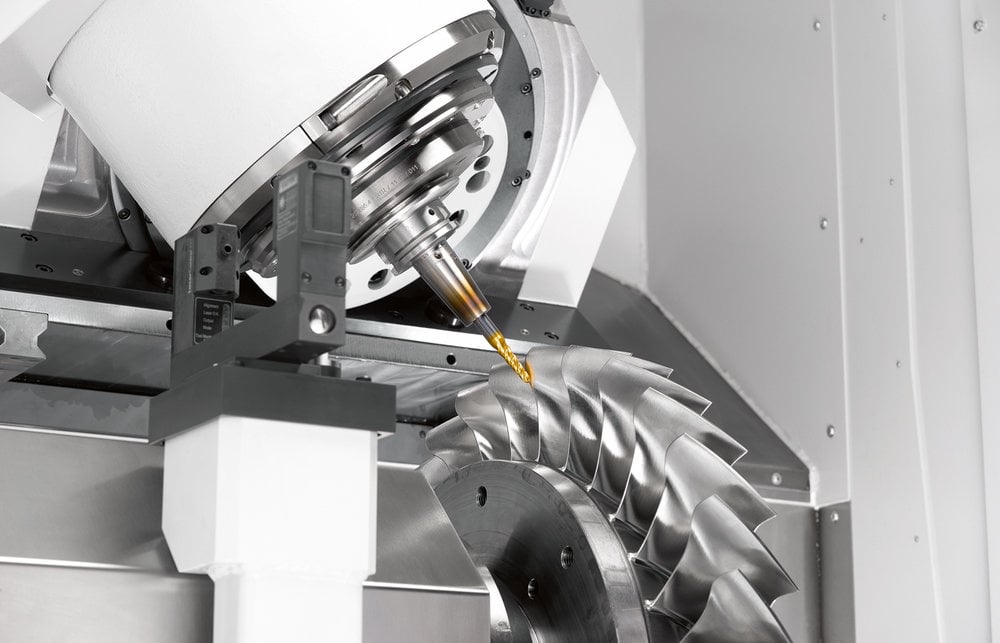

Patrik Rutishauser menciona una dificultad a la que tiene que hacer frente regularmente “En el mecanizado de los álabes hay normalmente dos procesos. Primero es necesario retirar gran cantidad de material; en este proceso de desbaste, es importante que el portaherramientas presente un componente de amortiguación de vibraciones optimizado para poder retirar el mayor volumen de material en una sola pasada. Para el acabado final se requiere un portaherramientas con una altísima concentricidad y grado de equilibrado. Los portaherramientas térmicos Power de Haimer son óptimos a la hora de realizar ambos trabajos de manera satisfactoria, si bien cuando nos enfrentamos a desbastes extremos recurrimos a los portaherramientas térmicos Haimer Heavy Duty“.

La calidad y precisión de los portaherramientas térmicos es para Starrag una obsesión. En el trabajo en titanio y otros materiales de dificil mecanizado, las exigencias en la unión del portaherramientas con el husillo así como del portaherramientas con la herramienta son máximas, tanto para desbaste como para acabado. “La decisión acerca de los sistemas de amarre está en la calidad de la pieza a mecanizar” afirma Patrik Rutishauser; “la orientación productiva debe estar presente desde la primera pieza, dado el elevado coste de los bloques de titanio. Por propia experiencia sabemos que la relación entre la calidad de los portaherramientas y la calidad de nuestros productos finalizados es directamente proporcional”. Esta frase cobra especial relevancia en lo relativo a los acabados superficiales, que representan uno de los factores más importantes, ya que que los álabes requieren de una estructura muy exacta para poder alcanzar altas cotas de eficiencia. Esto es hoy posible mediante el fresado, sin necesidad de someter a la pieza a una operación posterior de rectificado. Actualmente los acabados superficiales de Starrag son Ra = 0,8 µm con una elevada fiabilidad, llegando a Ra = 0,4 µm en algunas aplicaciones.

Máquinas de inducción Haimer = Soluciones fáciles y rápidas para el amarre de herramientas

Para el amarre de herramientas mediante inducción, Starrag cuenta con la máquina Haimer Power Clamp Profi Plus NG de 20 kW, capaz de realizar cambio de herramientas con mango de acero rápido y metal duro, de diámetros comprendidos en el rango de 3 a 50 mm en un lapso temporal superreducido. Este resultado se consigue gracias a la tecnología de bobina Haimer patentada conocida como “bobina inteligente”: la bobina, a través de un sistema doble ajustable, es capaz de ajustarse al portaherramientas tanto en altura como en diámetro. La zona de calentamiento se limita únicamente a la superficie de amarre, de manera que los tiempos se reducen significativamente y la energía se concentra en el punto exacto del portaherramientas. El reverso del proceso, un refrigerado eficiente, es igualmente importante: los cuerpos de refrigeración mediante contacto encajan perfectamente en la superficie del portaherramientas y permiten un enfriado en segundos de la superficie sometida a la inducción, con total seguridad para el operario. Starrag cuenta igualmente con una máquina Haimer Power Clamp Premium NG con una superficie de trabajo más extensa y cuerpos de refrigeración guiados además de un sistema integrado de presetting longitudinal de la herramienta con una precisión de 0.02 mm.

“Los portaherramientas y las máquinas de inducción de Haimer son para nosotros prácticamente una tecnología estándar“ aclara Patrik Rutishauser, “la cual nos da las mayores garantías en la seguridad de proceso así como en el producto final, lo cual es absolutamente necesario para nosotros”. El señor Rutishauser continúa “La tecnología Haimer no es únicamente utilizada por nosotros, sino que también la integramos con nuestros equipamientos como una parte más de éstos. La integración total es de vital importancia para nosotros ya que nos permite ofrecer siempre la mejor calidad y estar absolutamente seguros de lo que va a ser equipado en nuestras máquinas. Tras años de experiencia no tengo recuerdo de ninguna reclamación de nuestros clientes respecto a los portaherramientas o periféricos Haimer.”

Starrag: Para cada aplicación, un centro adecuado a sus necesidades

El grupo Starrag (1617 trabajadores y unos 390 millones de Francos Suizos facturados en el año 2014) es uno de los líderes tecnológicos de la fabricación de centros de mecanizado, estando incluidas en el grupo las renombradas marcas Berthiez, Bumotec, Dörries, Droop+Rein, Heckert, Scharmann, SIP, Starrag, TTL und WMW. En varias localizaciones cuentan con una amplia gama de máquinas para realizar operaciones de fresado, torneado, taladrado y rectificado en piezas metálicas, plásticas y cerámicas. Cada una de las empresas del grupo tiene su especialidad. La gama completa de productos abarca desde los pequeños centros de mecanizado de alta velocidad BAZ de Bumotec, para aplicaciones de micromecanizado focalizadas en piezas de relojería o componentes electrónicos, hasta las máquinas Ganty de Droop-Rein, de grandísimo tamaño para el trabajo con enormes bloques metálicos. El grupo se focaliza en tres segmentos diferenciados: Aeroespacial y Energético, Tranposte e Industria, y por último Ingeniería de Precisión. La cartera de productos se complementa con una gran variedad de servicios para aumentar exponencialmente la productividad de sus clientes.

Gracias a sus años de experiencia como compañero industrial, el grupo Starrag puede dar soluciones competentes y fiables en el mecanizado de elementos de turbinas. Un complemento básico a sus equipamientos es la tecnología térmica de Haimer.

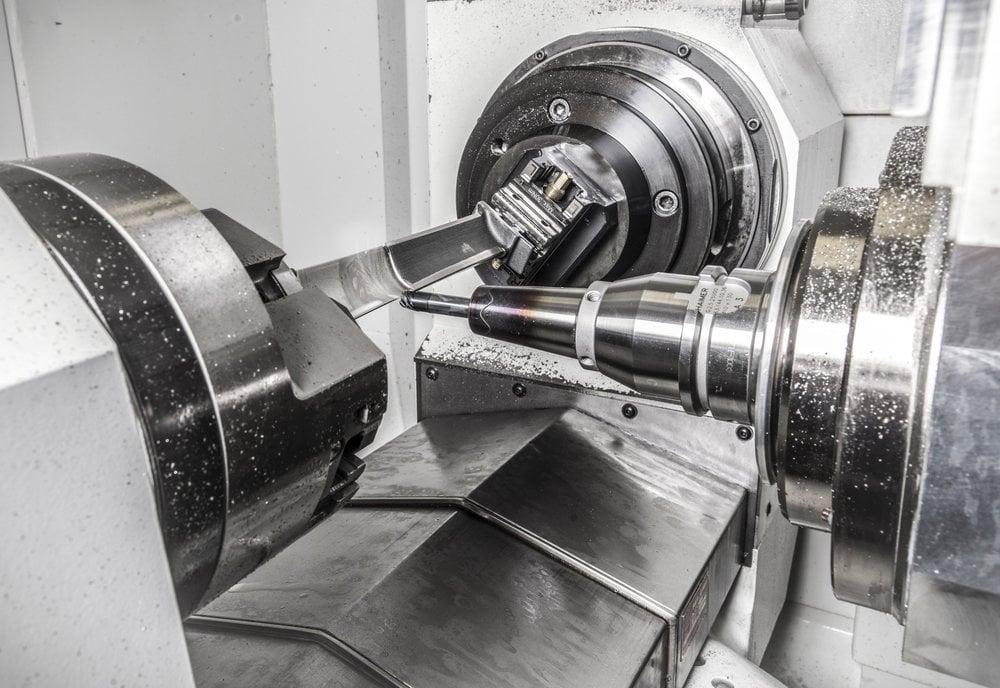

Imagen: Starrag

Los portaherramientas térmicos Power de Haimer son utilizados por Starrag para el desbaste y el acabado. Imagen: Haimer

Mediante la pared reforzada en área de amarre y otras características constructivas, los portaherramientas Heavy Duty de Haimer alcanzan muy altas fuerzas de amarre y pueden ser utilizados para el desbaste extremo con herramientas de grandes diámetros

Patrik Rutishauser, Gerente de Ingeniería de Aplicación en Starrag, está totalmente convencido de los beneficios del uso de la tecnología de Haimer: “Haimer ha profesionalizado la tecnología de inducción térmica”

Starrag cuenta con las máquinas de inducción de Haimer Power Clamp Profi NG (izquierda) y Power Clamp Premium NG (derecha) para el cambio de sus herramientas. Ambas máquinas cuentan con la tecnología patentada de doble bobina, que es capaz de ajustarse en altura y en diámetro a los portaherramientas.

La máquina Haimer Power Clamp Premium NG ofrece una extensa superficie de trabajo, manejo fácil y unas guías que conducen los cuerpos de refrigeración con sistema de control de temperatura por LED. En Starrag cuentan también con la unidad opcional integrada de presetting para un ajuste longitudinal de las herramientas

Starrag complementa su gama de periféricos con una máquina de equilibrado híbrida de Haimer, la Tool Dynamic Preset, una solución que combina equilibrado con presetting óptico en una sola unidad. Esta máquina está en constante uso especialmente para la producción interna de herramientas.