www.mexicoindustrial.net

02

'10

Written on Modified on

Tornillos Remform y ATP

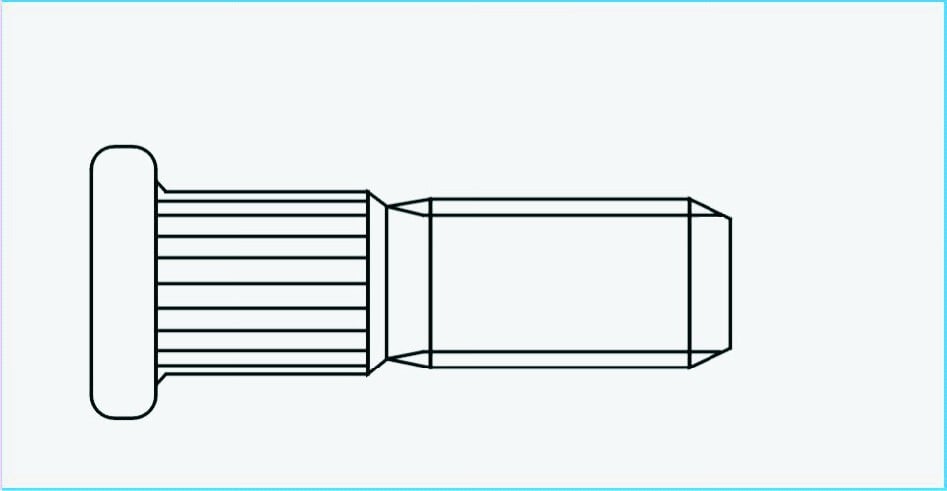

Arnold ofrece dos nuevos métodos de montaje fiables y rentables para responder a la continua evolución del uso de plásticos. Los tornillos Remform son una solución para juntas de piezas desmontables de plástico, mientras que los tornillos Arnorld Tripress (ATP) son aptos para juntas permanentes de plástico o metales livianos.

Tornillos Remform para juntas desmontables

Las uniones de este tipo comúnmente se realizan utilizando pernos y tuercas, lo que requiere una cantidad significativa de tiempo de ensamble. Esta nueva forma, con cierre roscado minimiza el costo total, ya que el uso de tecnología de ensamble directo para los plásticos elimina algunas operaciones tales como inserciones o encajes. Gracias a los lados asimétricos de la rosca, los tornillos Remform dan a toda la unión una elevada confiabilidad. La asimetría de la rosca del tornillo optimiza el paso del mismo en el plástico y aumenta la fuerza de tracción de salida en comparación con los flancos simétricos de la rosca convencional. Remform proporciona alta fiabilidad al proceso de montaje debido al gran diferencial entre las fuerzas de torsión de entrada y salida del tornillo, junto con la alta capacidad de carga dinámica debido a la rosca reforzada.

Como Arnold Umformtechnik ha demostrado recientemente, mediante la utilización de los tornillos Remform por parte de un renombrado fabricante de máquinas lavadoras, esto es más que solo una teoría abstracta. Los requisitos del cliente involucraban el montaje de dos piezas del tambor externo de una lavadora, lo que requería el cumplimiento de los siguientes parámetros:

-La fuerza de apriete debía responder a un nivel adecuado de vida útil de la lavadora, a fin de garantizar la estanqueidad del tambor

-Rango de temperatura de -10 a 65 °C

-Tiempo de montaje extremadamente corto (menos de 1 segundo por tornillo)

-Resistencia a las vibraciones

Arnorld Tripress para juntas permanentes

Las juntas permanentes más frecuentes son por soldadura, pegado, remachado o engrampado. Aunque estos métodos garantizan que las piezas no se separen, a menudo son costosos en la práctica. Por esta razón, Arnold ha desarrollado el Tripress Arnold (ATP), un tornillo que puede usarse para la unión desmontable o permanente, o incluso una combinación de ambas. A diferencia de los productos convencionales con espigas redondas, poseen un corte transversal trilobular (triangular). Cuando se pulsa el perno en un agujero central redondo, éste se deforma y adquiere la forma trilobular de la espiga. La forma resultante minimiza la fuerza de presión. Después de que el perno se presiona, es necesario para desajustarlo una considerable fuerza -mucho más que la requerida por un tornillo convencional. Los tornillos ATP pueden utilizarse en metales livianos.

Por supuesto que también se adaptan a una gran cantidad de aplicaciones, pero sus ventajas se destacan a la hora de asegurar terminales eléctricos en automóviles. Estas terminales son usualmente diseñadas para ser aseguradas con tornillos de tipo estándar, a fin de distribuir la fuerza de torsión derivada de la unión del cable con la superficie del componente.

Estos terminales son de diseño convencional que se aseguran con tornillos hexagonales estándar con el fin de distribuir el par derivados de la conexión fijado de alambre sobre la superficie del eje del componente. El sujetador o terminal montante está equipado por separado. Un ahorro considerable en costos de herramientas se logra mediante el sistema de fijación de ATP. El sujetador se presiona hasta que la cabeza queda al ras de la superficie, sin necesidad de herramientas complejas o piezas adicionales. Después de que se presiona el sujetador ATP, la parte roscada sobresale del componente y se asegura con una tuerca apretada.

El Grupo Arnold es una filial del Grupo Würth, que realiza ventas por más de 8 millones de euros en todo el mundo, con 420 empresas y alrededor de 65.000 empleados.

Las uniones de este tipo comúnmente se realizan utilizando pernos y tuercas, lo que requiere una cantidad significativa de tiempo de ensamble. Esta nueva forma, con cierre roscado minimiza el costo total, ya que el uso de tecnología de ensamble directo para los plásticos elimina algunas operaciones tales como inserciones o encajes. Gracias a los lados asimétricos de la rosca, los tornillos Remform dan a toda la unión una elevada confiabilidad. La asimetría de la rosca del tornillo optimiza el paso del mismo en el plástico y aumenta la fuerza de tracción de salida en comparación con los flancos simétricos de la rosca convencional. Remform proporciona alta fiabilidad al proceso de montaje debido al gran diferencial entre las fuerzas de torsión de entrada y salida del tornillo, junto con la alta capacidad de carga dinámica debido a la rosca reforzada.

Como Arnold Umformtechnik ha demostrado recientemente, mediante la utilización de los tornillos Remform por parte de un renombrado fabricante de máquinas lavadoras, esto es más que solo una teoría abstracta. Los requisitos del cliente involucraban el montaje de dos piezas del tambor externo de una lavadora, lo que requería el cumplimiento de los siguientes parámetros:

-La fuerza de apriete debía responder a un nivel adecuado de vida útil de la lavadora, a fin de garantizar la estanqueidad del tambor

-Rango de temperatura de -10 a 65 °C

-Tiempo de montaje extremadamente corto (menos de 1 segundo por tornillo)

-Resistencia a las vibraciones

Arnorld Tripress para juntas permanentes

Las juntas permanentes más frecuentes son por soldadura, pegado, remachado o engrampado. Aunque estos métodos garantizan que las piezas no se separen, a menudo son costosos en la práctica. Por esta razón, Arnold ha desarrollado el Tripress Arnold (ATP), un tornillo que puede usarse para la unión desmontable o permanente, o incluso una combinación de ambas. A diferencia de los productos convencionales con espigas redondas, poseen un corte transversal trilobular (triangular). Cuando se pulsa el perno en un agujero central redondo, éste se deforma y adquiere la forma trilobular de la espiga. La forma resultante minimiza la fuerza de presión. Después de que el perno se presiona, es necesario para desajustarlo una considerable fuerza -mucho más que la requerida por un tornillo convencional. Los tornillos ATP pueden utilizarse en metales livianos.

Por supuesto que también se adaptan a una gran cantidad de aplicaciones, pero sus ventajas se destacan a la hora de asegurar terminales eléctricos en automóviles. Estas terminales son usualmente diseñadas para ser aseguradas con tornillos de tipo estándar, a fin de distribuir la fuerza de torsión derivada de la unión del cable con la superficie del componente.

Estos terminales son de diseño convencional que se aseguran con tornillos hexagonales estándar con el fin de distribuir el par derivados de la conexión fijado de alambre sobre la superficie del eje del componente. El sujetador o terminal montante está equipado por separado. Un ahorro considerable en costos de herramientas se logra mediante el sistema de fijación de ATP. El sujetador se presiona hasta que la cabeza queda al ras de la superficie, sin necesidad de herramientas complejas o piezas adicionales. Después de que se presiona el sujetador ATP, la parte roscada sobresale del componente y se asegura con una tuerca apretada.

El Grupo Arnold es una filial del Grupo Würth, que realiza ventas por más de 8 millones de euros en todo el mundo, con 420 empresas y alrededor de 65.000 empleados.