www.mexicoindustrial.net

03

'18

Written on Modified on

Realidades de la producción rentable actual de la industria de fabricación

Los talleres de mecanizado intentan producir una cantidad específica de piezas de cierta calidad en un período de tiempo y a un coste determinados. Para conseguir estos objetivos de manera sistemática, es necesario controlar un sinfín de factores, incluidos parámetros de corte, coste y tiempos de cambio de herramientas, utilización de herramientas de mecanizado, gastos de manipulación de piezas, y costes de materiales y mano de obra.

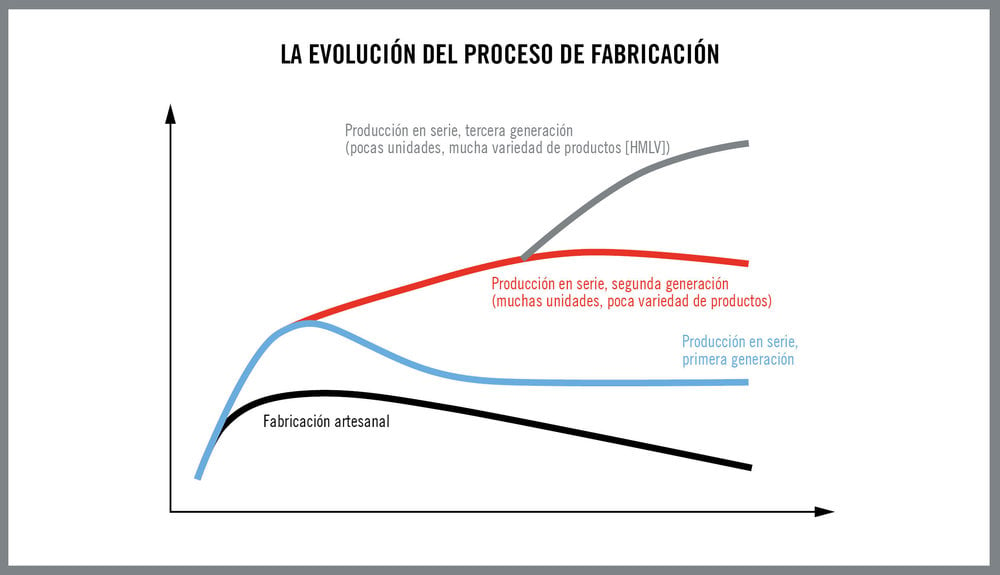

La producción rentable es el arte y la ciencia de equilibrar los factores del proceso para conseguir los resultados deseados. Durante más de dos siglos de historia de mecanizado, los elementos de la economía de producción se han multiplicado. La fabricación ha evolucionado de la producción artesanal de productos de manera individual a la producción en serie de piezas normalizadas mediante herramientas de mecanizado. La mejora de los métodos de fabricación dio pie a una segunda generación de producción en serie con líneas de producción y resultados de una cantidad cada vez mayor de piezas idénticas: una situación de "muchas unidades, poca variedad de productos" (HVLM, del inglés "High Volumen, Low Product Mix"). Después, las máquinas de CNC (control numérico por ordenador) y los robots fomentaron una tercera generación de eficacia de producción en serie. Más recientemente, la tecnología digital aplicada en la programación, los controles de herramientas y los sistemas de manipulación de piezas están dando paso a una cuarta generación de producción de fabricación, conocida como Industria 4.0, que permite una producción rentable, caracterizada por "mucha variedad de productos, pero pocas unidades" (HMLV, del inglés "High Mix, Low Volume").

HQ_POS_Manufacturing_Process_Evolution.jpg

Para lograr con eficacia el cambio de la producción HVLM a HMLV, es crucial que los fabricantes reconozcan el cambio y las realidades crecientes de la economía de producción, y aprovechen la información y la tecnología disponibles para analizar sus operaciones y cumplir sus objetivos. Un elemento clave de la transformación implica abandonar creencias y prácticas excesivamente simplistas y descubrir los costes ocultos que pueden socavar los intentos de maximizar la productividad.

Muchas unidades, poca variedad de productos: ¿economía simple?

Los procesos de mecanizado estandarizados se desarrollaron en el siglo XIX para acelerar la producción de productos idénticos con piezas intercambiables. La fabricación de automóviles perfeccionó este enfoque HVLM a un grado máximo, estableciendo líneas de transmisión y otros métodos para fabricar cientos de miles o millones de la misma pieza una y otra vez durante años.

La naturaleza a largo plazo de la producción HVLM permite a los fabricantes perfeccionar varios factores del proceso para obtener el máximo rendimiento, uniformidad y rentabilidad. La tecnología auxiliar, incluidos los cambiadores de herramientas y palés, así como los robots, minimizan aún más la variabilidad. Se supone que la operación se ejecuta perfectamente y proporciona un rendimiento del 100 % con costes predecibles, sin tiempos muertos no planificados, sin rechazos, sin rectificaciones y sin operaciones secundarias tales como el desbarbado.

Una suposición es que el coste de las herramientas suele estar alrededor del 3 % del coste total de producción. El 3 % es un punto de referencia adecuado, pero rara vez es válido. Las características de mecanizado del material a mecanizar, por ejemplo, surten un gran efecto; un cambio de acero a titanio en el mecanizado de una pieza puede aumentar el uso de las herramientas en un factor de cinco. La proporción del 3 % se convierte en un 15 %; todo lo demás es igual.

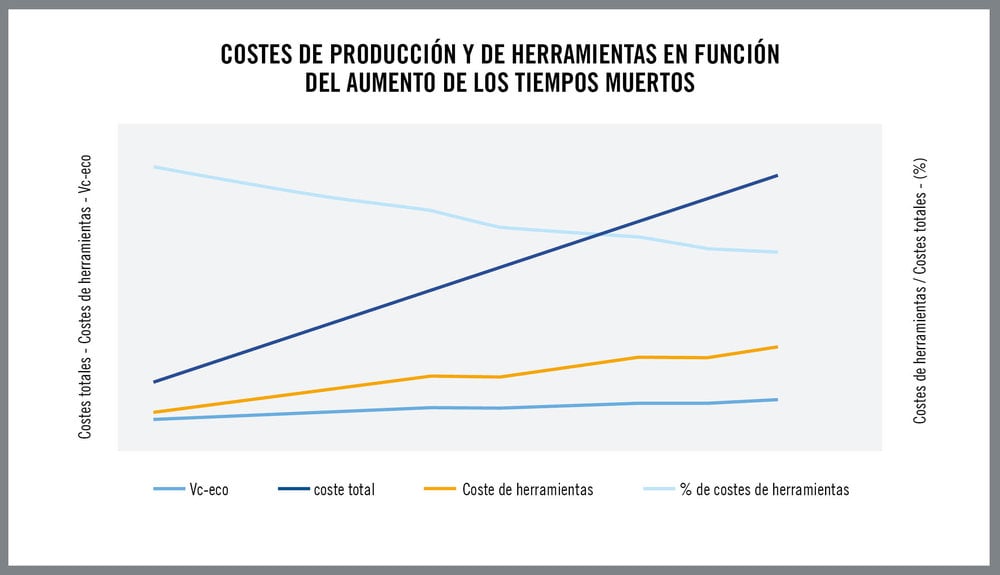

Al centrarse exclusivamente en el tiempo de contacto de la herramienta, se descuidan otros factores, como los tiempos muertos para el cambio de herramienta. En la práctica, este enfoque se oculta de la realidad. Los fabricantes deben comprender que el tiempo de mecanizado, el tiempo de ajuste, el tiempo de cambio de la herramienta, la carga y la descarga, así como otros factores, afectan e interfieren entre sí.

Un ejemplo simplificado de interacción imprevista de factores del proceso implica un taller que mecaniza una pieza que requiere dos minutos de tiempo de corte y un total de dos minutos para cargar y descargar la pieza. El cambio de herramienta consume un minuto y la vida útil de la herramienta es de cinco piezas, lo que hace que el tiempo de cambio de la herramienta sea de 0,20 minutos por pieza. Debido a que cada pieza requiere 4,2 minutos de tiempo de procesamiento, la producción es un poco más de 14 piezas por hora. Cada herramienta cuesta 15 euros, y la vida útil de la herramienta de cinco piezas dicta que se necesitan 2,8 herramientas (42 euros) para producir 14 piezas. El coste de la máquina es de 50 euros por hora. En total, el coste de producción de 14 piezas en una hora es de 92 euros.

Además, al tratar de acelerar el rendimiento y la productividad, el taller aumenta la velocidad de corte en un 10 %. Esto reduce el tiempo de corte en un 10 % (a 1,8 minutos), pero también reduce la vida útil de la herramienta aproximadamente a la mitad, lo que significa que un filo de corte producirá solo dos piezas y media antes de que el cambio sea necesario. El tiempo de cambio de la herramienta continúa siendo de un minuto y la carga/descarga de la pieza de dos minutos. El tiempo de producción de una pieza continúa siendo de 4,2 minutos (1,8 minutos de corte, 2 minutos de manipulación de la pieza y 0,4 minutos de cambio de herramienta) o de 14 piezas por hora. Los costes de la máquina y la herramienta son los mismos, pero ahora se requieren 5,6 herramientas (coste de la herramienta de 84 euros) para mecanizar durante una hora. A pesar del esfuerzo por acelerar el rendimiento, el tiempo de producción para 14 piezas es el mismo, y el coste aumenta de 92 a 134 euros.

En este caso, aumentar la velocidad de corte no hace que la operación sea más productiva. Cambiar el tiempo de corte afecta a otros factores del sistema de mecanizado, en este ejemplo, a la vida útil de la herramienta y el tiempo de cambio de la misma. En consecuencia, un taller debe tener en cuenta todas las consecuencias de los cambios en el proceso.

Otra forma de coste oculto implica la ejecución de los pasos del proceso. En muchos talleres de mecanizado, el tiempo invertido en el cambio de plaquitas, por ejemplo, es un caso paradigmático de coste oculto. El tiempo de cambio de una plaquita puede ser de un minuto. Sin embargo, cuando se mide en realidad en el taller, puede ser de dos, tres o diez minutos, una diferencia de 60 a 600 segundos.

HQ_ILL_Production_Cost_And_Tooling_As_A_Function_Of_Increasing_Idle_Times.jpg

Figura 2

Mucha variedad de productos, pero pocas unidades: consideraciones complejas

Más recientemente, la competencia mundial está impulsando a los fabricantes a crear distintas versiones de sus productos para satisfacer las necesidades de subconjuntos más pequeños de usuarios. La tecnología informática avanzada permite un cambio rápido de diseños de piezas y programas de mecanizado, y también permite un seguimiento fácil de las variaciones de productos y el inventario. El resultado ha sido un cambio a situaciones de producción de "mucha variedad de productos, pero pocas unidades" (HMLV). Hoy en día, ese enfoque se ha desarrollado lo suficiente como para permitir la fabricación eficaz de líneas de producción de un solo dígito o incluso de un solo elemento.

La ampliación del plazo de la producción HVLM permite la planificación deliberada y el ajuste de los factores del proceso. La planificación es diferente en situaciones HMLV. Las tecnologías informáticas de ingeniería y stock soportan cambios rápidos en el tipo de producto y la producción, pero, en consecuencia, el proceso de planificación de HMLV debe ser complejo y reactivo. Un pedido de diez piezas puede ir seguido de dos, cinco o incluso lotes de un solo elemento de distintas piezas. Los materiales a mecanizar pueden cambiar de acero a aluminio o a titanio, y las geometrías de piezas de simples a complejas. No hay suficiente tiempo disponible para determinar la vida útil de la herramienta a través de ensayos.

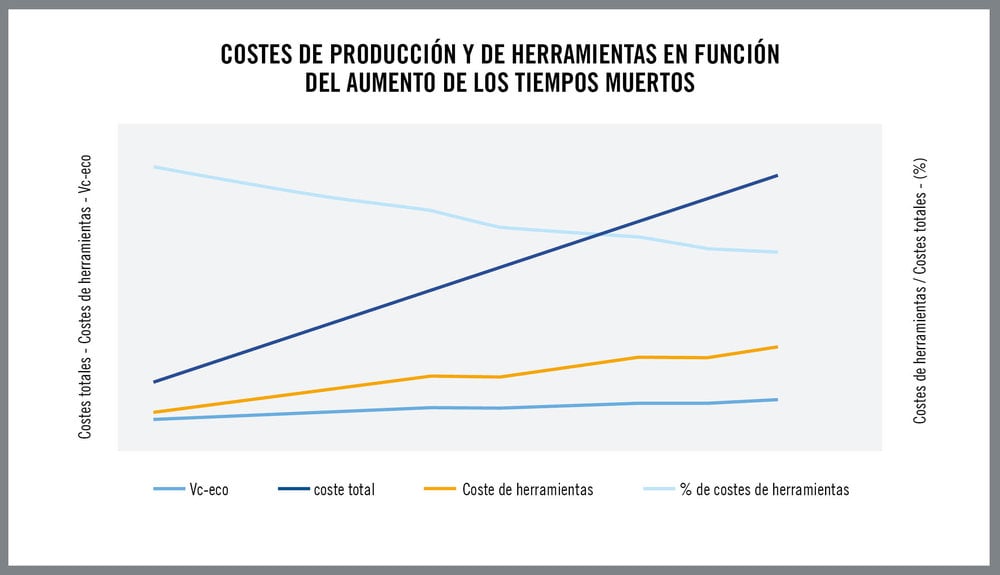

Habitualmente, para administrar la vida útil de la herramienta en situaciones HMLV, el taller hace suposición de la vida útil estimada de una herramienta y, para estar seguro, emplea una nueva herramienta para cada ejecución, desechándola antes de que alcance su plena vida útil productiva. El tiempo de corte es solo un factor de la imagen global. En la producción HMLV, el tiempo necesario para manipular distintas piezas y útiles, y cambiar herramientas y plaquitas suele ser más largo que el tiempo de corte real. Las herramientas, la herramienta mecanizada, los tiempos muertos, la mano de obra directa y los factores de materiales a mecanizar pueden contener costes ocultos. El enfoque más reciente de la rentabilidad en la producción tiene en cuenta los costes de las herramientas y los materiales a mecanizar, los costes de equipo y producción, el coste del equipo durante los tiempos muertos y los costes de salario y mantenimiento.

HQ_ILL_Production_Economics

Figura 3

Los requisitos de los productos HMLV, caracterizados por sus cambios rápidos, hacen que resulte difícil conseguir buenos rendimientos. En la producción HVLM a largo plazo, la realización de ensayos y ajustes permite conseguir porcentajes de rendimiento del noventa y muchos por ciento. Por el contrario, el rendimiento en estrategias HMLV puede ser "binario", por ejemplo, un ciclo de fabricación de una única pieza representa un rendimiento del 100 %, pero, en caso de que se obtenga un resultado insatisfactorio o una pieza defectuosa, dicho valor de productividad pasa a ser cero. Se demanda la misma calidad, rentabilidad y eficiencia, pero conseguir el máximo rendimiento al primer intento se convierte en una necesidad esencial, en cuyo caso el factor más importante que debe tenerse en cuenta es evitar que se rompan las piezas. Una de las ventajas de este método es que el desgaste de las herramientas es un problema ínfimo en ciclos a corto plazo, lo que permite al taller, dentro de lo razonable, aplicar parámetros de corte más agresivos y que favorezcan la productividad.

Una variable relacionada es determinar cuándo es adecuado cambiar una herramienta. Esperar demasiado puede provocar la rotura de la herramienta y al menos una interrupción en la producción, si no una pieza de trabajo dañada. Por otro lado, cambiar la herramienta con demasiada frecuencia aumenta los gastos en términos de coste de herramientas, así como el tiempo perdido al detener el mecanizado y cambiar la herramienta. Determinar cuándo se debe cambiar una herramienta requiere un análisis de la relación del cambio con todo el sistema de mecanizado, crear un protocolo de cambio de herramienta y tener la disciplina suficiente para cumplirlo.

Conclusión

Las relaciones de factores en un sistema de mecanizado no son personalizadas. Cambiar las condiciones de corte, los materiales a mecanizar o el volumen del producto afectará a la vida útil de la herramienta, así como a muchos otros aspectos del sistema de mecanizado. El desafío para una producción rentable de una instalación de fabricación es conocer esas relaciones y desarrollar estrategias para trabajar con ellas de forma pragmática. Desafortunadamente, todos los trabajadores de talleres no pueden ser profesores de matemáticas y, de todos modos, carecen de tiempo para explorar a fondo las relaciones. Como resultado, los proveedores ofrecen servicios de análisis y gestión de procesos (ver recuadro) que proporcionan a los fabricantes una imagen completa de sus operaciones específicas y orientación sobre cómo maximizar la productividad y las cualidades económicas de sus esfuerzos.

Una queja frecuente de los propietarios de talleres es que tienen mucho trabajo y clientes que pagan, pero, aún así, pierden dinero. La solución a sus problemas es reconocer las realidades de los factores que intervienen en la economía de producción actual y descubrir y eliminar los costes descuidados y

ocultos para que sus operaciones de fabricación puedan alcanzar el máximo rendimiento.

Notas

HQ_IMG_Duratomic_Chip.jpg

Figura 4

Análisis automatizado

Desde los primeros días de la producción en serie, la cantidad de factores que afectan a la productividad y los costes de fabricación se ha multiplicado muchas veces. A medida que las operaciones y los equipos de mecanizado se hicieron más complejos, también lo hicieron las relaciones entre los elementos de los sistemas de fabricación. Ninguno de los elementos existe por sí solo; el cambio de los requisitos de volumen de producción, por ejemplo, afectará a los costes de herramientas, equipos, mantenimiento, mano de obra y otros.

Determinar la cantidad de factores involucrados y sus relaciones entre sí es, en sí mismo, un gran desafío. La complejidad requiere un enfoque sistemático para medir, controlar y gestionar los procesos de fabricación.

El sistema de análisis de costes de productividad (PCA) de Seco examina todo el proceso de fabricación para determinar métodos de reducción de costes y aumentar la productividad. La base del sistema son las décadas de experiencia y conocimiento de fabricación mundial de Seco. Seco aplica ese conocimiento en combinación con sofisticados análisis y algoritmos informáticos, incluidas las técnicas de simulación de Montecarlo, que permiten la automatización de los modelos de costes.

Un representante cualificado de Seco realiza el PCA, que evalúa todas las herramientas y tecnologías utilizadas en un proceso para generar un informe completo que incluya tanto información del proceso, como datos de corte y herramientas, como información de costes, que abarca el coste por pieza, la producción por hora y el coste de inversión. El PCA puede evaluar procesos que van desde la operación de una sola herramienta mecanizada hasta la ruta completa que realiza una pieza en su recorrido a través de una planta de fabricación.

La atención se centra en las mejoras de productividad que tienen el mayor impacto en los costes. El sistema tiene en cuenta los cuellos de botella o las restricciones operativas y puede reconocer dónde se necesitan estudios más exhaustivos.

Trabajando a partir de un estudio comparativo de tiempo y coste de la operación o instalación correspondiente, el software de PCA revisa en la fase inicial los factores de herramientas, incluidos los parámetros del proceso, los tiempos de ciclo y los requisitos de producción. La segunda fase implica el mismo proceso, pero se hacen ajustes en las condiciones de corte y las herramientas que se aplican. La tercera fase puede conllevar el cambio del proceso, la combinación de operaciones y la exploración de cambios más grandes, como las actualizaciones de la herramienta mecanizada.

Los fabricantes que utilizan el sistema de PCA de Seco pueden esperar beneficiarse de ahorros de costes totales de hasta un 30 % y aumentos de productividad de hasta un 40 %, independientemente del sector de la industria.

Por:

Patrick de Vos, responsable de formación técnica corporativa del grupo Seco Tools