www.mexicoindustrial.net

23

'22

Written on Modified on

Mejores sistemas Yamaha para aumentar la precisión en AOI

Los sistemas AOI de final de línea actuales pueden detectar casi todos los defectos visibles en los conjuntos de montaje superficial que pasan por ellos. Pero siempre hay presión para seguir mejorando.

Los nuevos encapsulados de componentes SMT, incluidos los pasivos SMD más pequeños y los semiconductores a escala de chip, presentan retos cada vez más difíciles que exigen una mayor resolución del sistema. Por otro lado, los tamaños de componentes establecidos siguen utilizándose. En el sector de la automoción, en particular, los componentes de gran tamaño, como algunos tipos de conectores, son el soporte de normas industriales duraderas que se mantienen de generación en generación. De ahí que la gama y la variedad de tamaños de componentes que debe manejar la máquina sea cada vez mayor.

La producción de placas multicapa es más asequible que nunca y su uso aumenta a medida que los diseñadores utilizan todas las medidas viables para miniaturizar las dimensiones del producto. Los componentes de montaje en superficie están cada vez más espaciados, lo que plantea mayores problemas de iluminación, como las sombras.

Además, a medida que aumenta la complejidad del montaje, cada placa presenta más características que deben ser inspeccionadas. Para hacer frente a esto, los algoritmos de inspección pueden ser mejorados y optimizados para aprovechar las ganancias de rendimiento que vienen con los últimos motores de procesamiento. La introducción de IA en estos motores de procesamiento es un nuevo e interesante desarrollo que puede mejorar y acelerar drásticamente la detección de anomalías.

Además, las mejoras que facilitan el uso de los equipos AOI son importantes para ayudar a aumentar la precisión y la productividad del programa.

Superar los obstáculos históricos

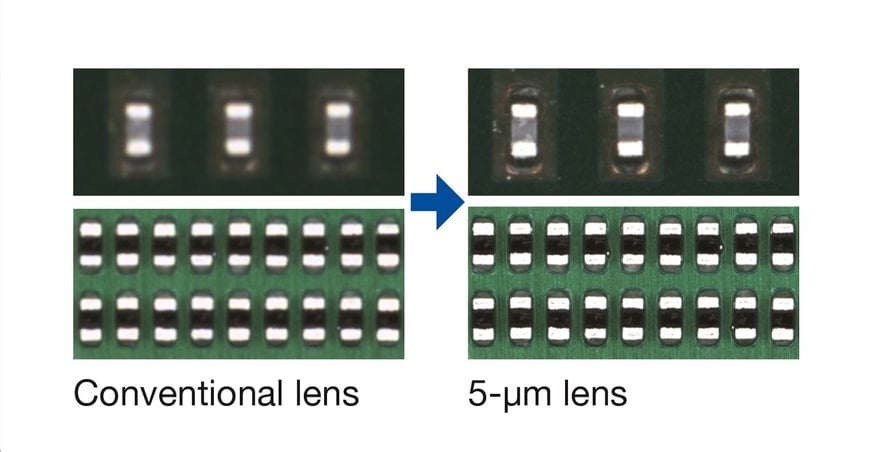

Para garantizar que la calidad de la imagen siga siendo nítida a medida que el tamaño de los componentes es cada vez más pequeño, es importante asegurarse de que la iluminación, la resolución de la cámara y las características del objetivo estén optimizadas. En el último sistema YRi-V 3D AOI, Yamaha combina una cámara de 12Mp con una opción de lente mejorada de 5µm (figura 1), además de lentes de 12µm y 7µm. Al inspeccionar conjuntos de montaje superficial a alta velocidad, la lente de alta resolución facilita la inspección de las piezas más pequeñas del tamaño de un chip SMD 0201. Funciona junto con el nuevo sistema de iluminación coaxial de la YRi-V, que está especialmente diseñado para ayudar a encontrar defectos minúsculos. Esta luz coaxial puede configurarse para su uso en rutinas automatizadas hasta el nivel de un solo paso de inspección, lo que permite al YRi-V identificar defectos como arañazos y grietas en componentes como los encapsulados a escala de chip a nivel de oblea (WLCSP) que tienen una superficie brillante y reflectante.

Además de la mayor resolución de la lente de 5 µm, el subsistema de procesamiento de imágenes se ha mejorado con los chips de la unidad de procesamiento gráfico (GPU) de última generación. Esto ha acelerado el tiempo del ciclo de inspección en un 60-100%. El efecto combinado de la lente mejorada y la tecnología de procesamiento proporciona un aumento simultáneo de la resolución de inspección y el rendimiento.

Sin embargo, el menor tamaño de los componentes no es más que un aspecto de los retos que plantean los últimos diseños de placas. A medida que los diseñadores de placas aprovechan la asequible fabricación multicapa para incluir más funciones en placas de circuito impreso de dimensiones exteriores más reducidas, los componentes están cada vez más espaciados en la superficie de la placa con las sucesivas generaciones de productos.

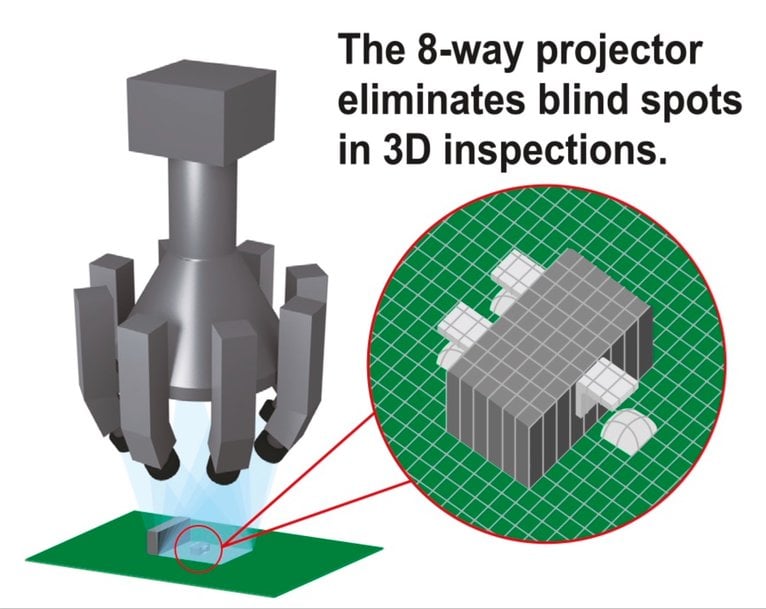

Aunque las placas multicapa ofrecen nuevas e interesantes oportunidades a los diseñadores, también suponen un reto para la inspección. En particular, los componentes pequeños, como los chips SMD, pueden provocar puntos ciegos cuando se colocan junto a piezas más grandes, impidiendo una visión clara de las clavijas de E/S del componente más grande y de sus almohadillas de soldadura asociadas. A la inversa, las piezas más grandes pueden proyectar sombras sobre los componentes más pequeños, como los chips SMD colocados entre ellos, impidiendo la evaluación de las terminaciones soldadas y cualquier marca de identificación y polaridad en la superficie.

Las nuevas características, incluyendo un proyector de 8 vías (figura 2), disponibles con el sistema YRi-V de Yamaha, superan ahora eficazmente estos problemas. La distancia máxima de medición también se ha ampliado, hasta los 25 mm. El proyector mejorado evita las sombras al garantizar una iluminación uniforme de todos los elementos del campo de visión. La capacidad de medición ampliada permite realizar una inspección de cerca y, al mismo tiempo, manejar una amplia gama de tamaños de componentes, desde los más pequeños hasta los más grandes.

La iluminación mejorada evita las sombras y los puntos ciegos.

AOI mejorada con IA

Mientras que el rendimiento de la GPU de última generación de la máquina ha permitido un procesamiento de imágenes y una detección de defectos más rápidos, la inteligencia artificial (IA), o aprendizaje automático, está preparada para aportar nuevas capacidades a la AOI que cambiarán las reglas del juego, al igual que ocurre con muchos otros aspectos de la tecnología industrial y de consumo.

Liderando la tendencia, el sistema YRi-V de Yamaha ha introducido nuevas e importantes habilidades basadas en la IA para ayudar a simplificar la configuración y el funcionamiento del equipo. Entre ellas se incluye la coincidencia automática de la biblioteca de componentes, que utiliza el aprendizaje profundo (deep learning) para identificar los tipos de componentes a partir de imágenes y permitir así la selección automática de la biblioteca de componentes óptima. Además, la IA se utiliza para ayudar a la medición 3D de los componentes para generar datos para los componentes que no se encuentran en ninguna biblioteca existente. Por último, la IA se utiliza para analizar las imágenes capturadas y ayudar a juzgar si son correctas o no. Esto combina un elemento de certeza basado en la máquina con la flexibilidad de la inspección visual humana, lo que resulta en un juicio rápido, preciso y repetible de pasa/no pasa.

Inspección de 4 ángulos y algoritmos

Históricamente, los defectos de soldadura son los más difíciles de analizar para los sistemas AOI. Algunos, como los defectos "head-in-pillow" que surgen cuando la soldadura no se humedece contra la terminación del componente, son notoriamente difíciles de detectar utilizando equipos y enfoques convencionales. Los puentes de soldadura también pueden ser difíciles de identificar con certeza.

Las cámaras de inspección de 4 ángulos de Yamaha han ayudado a superar estos retos al capturar imágenes desde ángulos oblicuos, lo que permite al sistema captar una imagen completa de cada lugar de inspección. El YRi-V actualiza estas cámaras con una resolución de 20 Mpixels para capturar detalles más finos. En combinación con la actualización de la cámara, los algoritmos de inspección 4D mejorados aprovechan la mayor información de la imagen para aumentar la detección de problemas como puentes y "head-in-pillow".

Generación de programas y software

Algunos sistemas AOI ofrecen un rendimiento óptimo cuando se instalan en línea con otros equipos que funcionan con la misma plataforma de software. Un enfoque más abierto, como el adoptado por Yamaha, permite a los usuarios liberar toda la potencia de su sistema AOI al trabajar con cualquier tipo de equipo en la línea. En particular, la generación rápida de programas es posible utilizando el software YSUP de Yamaha, que está disponible de forma abierta y sin licencia.

El completo software YSUP puede convertir los datos de inspección directamente desde CAD/CAM o YGX y también admite datos gerber como estándar. Además, la funcionalidad YSUP del software de programación offline YRi-V puede crear programas AOI a partir de datos ODB++ sin necesidad de un archivo YGX. Si la plantilla de la PCB está presente en los datos ODB++, puede importarse como una imagen simplificada para ayudar a posicionar los nuevos componentes utilizando la estación de programación fuera de línea. Esto puede evitar que los programadores tengan que tomar el control del sistema AOI de la fábrica para escanear la PCB y crear una imagen de plantilla, y así se evita interrumpir la producción normal.

El software genera y muestra automáticamente imágenes virtuales de la placa de circuito impreso de producción sin necesidad de conocimientos especiales. Otras funciones automatizadas incluyen la detección de cualquier componente con orificios pasantes, con la capacidad de generar datos de inspección adecuados. También hay nuevas funciones que permiten ajustar los datos, como la detección automática de las áreas de inspección en función de las formas de los componentes y las posiciones de las almohadillas. Esto aumenta la comodidad y elimina la necesidad de utilizar marcos de inspección. Además, el software determina automáticamente los ajustes de los parámetros de iluminación para garantizar una iluminación óptima, minimizando el ensayo y error y la dependencia de la experiencia del usuario. También hay una corrección automática de la posición, basada en la cantidad de desalineación de los componentes, que ayuda a minimizar la intervención del operario. En conjunto, estas funciones pueden reducir los tiempos de ajuste de datos hasta en un 50%.

Conclusión

Los principales ensambladores electrónicos de hoy en día necesitan una AOI que les ayude a seguir mejorando la productividad. Se necesitan soluciones para los retos perennes, como los defectos que son difíciles de identificar. Por otra parte, los últimos sistemas de AOI también deben hacer frente a los retos que presentan las últimas tecnologías, como las placas multicapa densamente pobladas.

Ahora se necesitan las últimas tecnologías de procesamiento de imágenes, así como técnicas de vanguardia como el aprendizaje automático, para aumentar la detección de defectos y acelerar la programación y el análisis de imágenes. La nueva generación de sistemas AOI que está entrando en el mercado también introduce una iluminación multiángulo superior, una mayor resolución de imagen y un software fácil de usar para la configuración y la gestión, con el fin de equipar a sus propietarios para los retos que se avecinan.

Para más información, por favor visite la web https://smt.yamaha-motor-im.de/.

www.yamaha-motor-im.com