Tecnología de grupos: excelencia operativa en la era de Industria 4.0

Desde antes de la Revolución Industrial hasta el día de hoy, los fabricantes han compartido objetivos comunes: producir un cierto número de piezas, en un plazo de tiempo determinado y con un cierto coste. Los procesos de fabricación evolucionaron desde la producción de un solo artículo a mano hasta las líneas de producción en serie y la producción de un número cada vez mayor de piezas idénticas: producción de alto volumen con baja combinación de productos (HVLM). Más recientemente, la tecnología digital en la programación, los controles de máquina-herramienta y los sistemas de manipulación de piezas están facilitando un entorno de fabricación conocido como Industria 4.0, que permite la fabricación rentable de piezas muy diversas en pequeños lotes: producción de alta combinación de productos con bajo volumen (HMLV).

Sin embargo, estas estrategias aluden generalmente a una producción de tipo HVLM, y no siempre son eficaces cuando se aplican en escenarios de tipo HMLV. Un importante contribuyente a la producción HMLV optimizada es el enfoque de tecnología de grupos, en el que la clasificación y la codificación de las piezas en familias mecanizables permiten a un taller alcanzar el máximo nivel de excelencia operativa.

Tecnología de grupos

La tecnología de grupos es una estrategia de organización de la producción en la que las piezas con ciertas similitudes, como su geometría, material, proceso de fabricación o estándares de calidad, se clasifican en grupos o familias, y se fabrican conforme a un método de producción común. Las operaciones se planifican para la familia de piezas, en lugar de para piezas individuales.

Muy a menudo, cuando la producción está organizada para manejar familias de piezas, la disposición se describe como fabricación celular. La fabricación celular alcanzó notoriedad en la década de 1980, aproximadamente cuando comenzó la era de la producción HMLV. Los fabricantes se dieron cuenta de que los tamaños de los lotes se iban reduciendo, mientras que la variedad y nuevos materiales de las piezas aumentaban. Los talleres se enfrentaron a una gran diversidad de piezas, producidas en lotes comparativamente pequeños. El tiempo dedicado a la preparación para la producción aumentó exponencialmente, y los fabricantes buscaron medios para controlarlo.

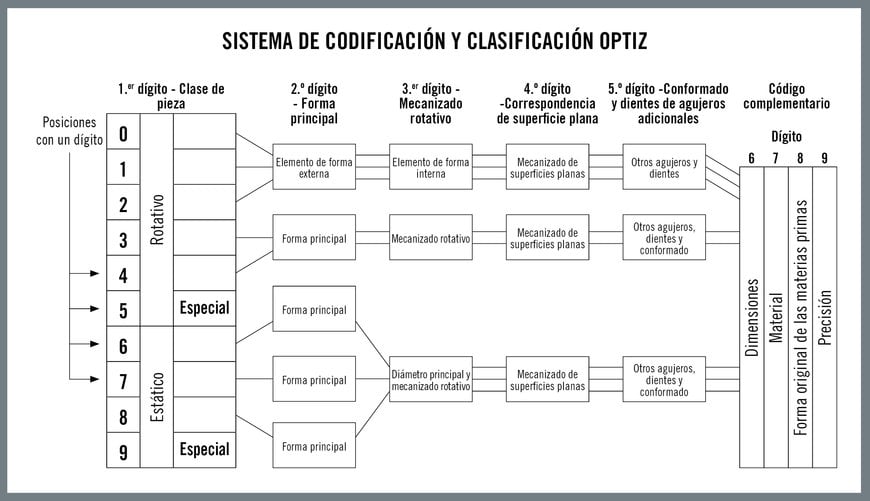

La creación de familias de piezas en la tecnología de grupos se basa en la codificación y clasificación de dichas piezas. A cada pieza se le asigna un código que consta de letras o cifras, o combinaciones de ambas, y cada letra o cifra individual representa una cierta característica de la pieza o una técnica que se requiere para producir tal pieza. En la figura 1, el 6.º dígito del código representa las dimensiones de la pieza, el 7.º dígito corresponde a la materia prima, el 8.º dígito a la forma original del material de trabajo, y el 9.º dígito al nivel de calidad requerido. Los dígitos 3 a 5 describen las operaciones necesarias para el mecanizado.

Figura 1:

HQ_ILL_Opitz_Coding_And_Classification_System.jpg

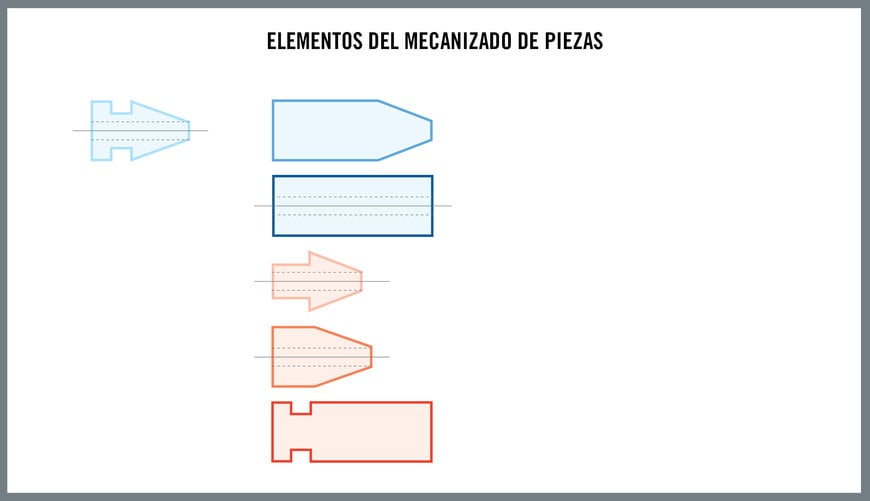

Los códigos de pieza se utilizan para planificar la producción y para hacer cotizaciones de precios con respecto a una pieza imaginaria o inexistente llamada pieza de trabajo compleja, como se muestra en la segunda línea de la figura 2. Compleja, en este caso, no significa difícil, sino que describe una pieza genérica que ilustra todas las características que una empresa es capaz de crear, como agujeros de alta y baja precisión, cajeras superficiales y profundas, características de escuadrados y contorneados, etc. Las piezas de la primera línea de la figura representan piezas de trabajo que pueden producirse con operaciones seleccionadas de las descritas en la pieza de trabajo compleja de la segunda línea. La suma de los costes de producción de las características necesarias ofrece un coste total representativo y simplifica la estimación del precio. No es necesario analizar los costes de forma individual.

Figura 2:

HQ_ILL_Workpiece_Machining_Elements.jpg

Los planificadores y estimadores de producción trabajan con un dibujo de una pieza y crean un presupuesto emparejando características de dicha pieza con las de la pieza de trabajo compleja, y también determinan otros elementos de producción, tales como herramienta-máquina requerida, si se necesitará refrigerante, etc. Además, al aplicar la tecnología de grupos con ayuda de un sofisticado sistema CAM, se reduce aún más el tiempo de ingeniería previo al mecanizado. Otra ventaja es una mejor comunicación entre los departamentos del centro, ya que todos trabajan a partir de un mismo modelo de pieza de trabajo compleja.

El enfoque de tecnología de grupos se basó inicialmente en la experiencia, a medida que el personal que lo desarrollaba entrevistaba a ingenieros de procesos, programadores y planificadores para reunir información sobre el coste de las distintas operaciones de producción. Aunque el desarrollo ocurrió en la década de 1980, la recopilación de experiencias y datos individuales, así como su organización en un sistema, fue un proceso que asemeja a las iniciativas de inteligencia artificial de hoy.

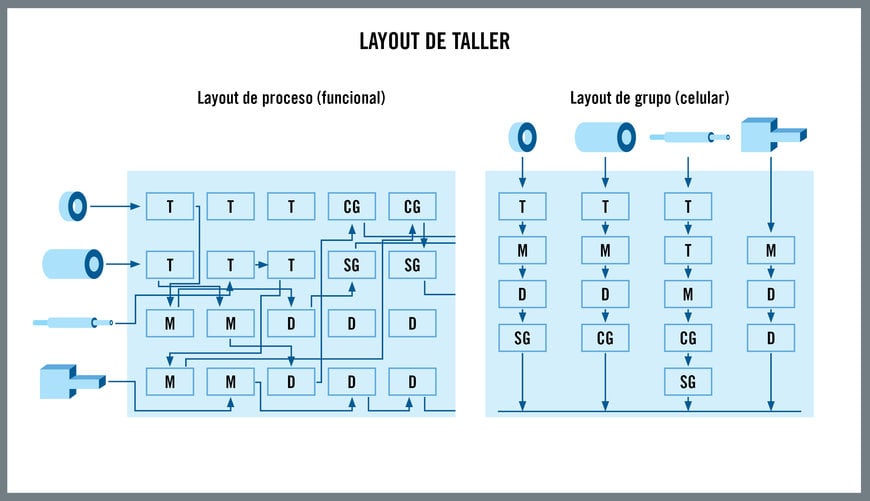

En algunos casos, la tecnología de grupos impulsa la reorganización de la planta. En la sección izquierda de la figura 3, se muestra la complicada ruta que siguen las piezas en un taller organizado según un esquema tradicional basado en las funciones de las máquinas, incluyendo el torneado, fresado y rectificado. Sin embargo, cuando las piezas se agrupan y se procesan como familias siguiendo un esquema celular, como se muestra en la sección derecha de la figura, las herramientas-máquinas se pueden disponer para agilizar el flujo de fabricación y minimizar el movimiento de piezas dentro del taller. Cada familia de piezas se mecaniza de la forma más eficaz posible, sin necesidad de acarreos innecesarios dentro del taller. El resultado es una reducción significativa del tiempo necesario para producir las piezas.

Figura 3:

HQ_ILL_Workshop_Layout.jpg

Como siempre, la adopción de nuevos conceptos ofrece tanto beneficios como desafíos. El enfoque de la tecnología de grupos ofrece ventajas en términos de ingeniería, planificación de procesos y ahorro de tiempo de fabricación, pero también conlleva una serie de desafíos. En primer lugar, en cierta medida, este enfoque reduce la flexibilidad. La estructura tradicional de taller es más flexible si hay un aumento significativo en la demanda de una determinada configuración de pieza que ocasiona un cuello de botella en la producción. En el esquema tradicional, se pueden utilizar otras máquinas del departamento para producir las piezas. En segundo lugar, gestionar el tiempo de inactividad de las máquinas también puede suponer un desafío. Si hay una reducción temporal de la demanda de una pieza de la familia, las máquinas en el esquema celular permanecen inactivas.

Otro posible problema que surge de la aplicación de los conceptos de tecnología de grupos es la tendencia a dedicar una cantidad excesiva de tiempo comparando un sistema de codificación con otros. Sin embargo, más importante que el sistema de codificación en sí es que una empresa debe conocer a fondo su equipo, sus recursos y los resultados deseados. En ese caso, un sistema de codificación personalizado creado internamente puede ser un enfoque simple y eficiente. Posiblemente, reorganizar el taller para mecanizar las familias de piezas de manera más eficiente es otra decisión específica de la planta. Puede ser más fácil para las empresas más grandes realinear su maquinaria, mientras que las compañías más pequeñas pueden enfrentarse a restricciones presupuestarias y a otros factores.

Presupuestos más rápidos y más precisos

El enfoque de la tecnología de grupos para la creación de cotizaciones de las piezas puede aumentar los ingresos y la rentabilidad. Un ejemplo proviene de un subcontratista del sector aeronáutico en un entorno de producción HMLV, con tamaños de lote de una a cinco piezas, que recibe cerca de 4000 solicitudes de precios cada año. La falta de tiempo para analizar y presupuestar cada pieza por separado desaceleraba el proceso de cotización, y el taller solo podía dar presupuestos serios para 1500 de los 4000 posibles trabajos. Se recibieron alrededor de 2600 pedidos. A continuación, utilizando el análisis apoyado en las iniciativas de tecnología de grupos y presupuestando las piezas con información de la pieza de trabajo compleja, el subcontratista descubrió que podía hacer 3000 cotizaciones serias al año. Las cotizaciones más serias atrajeron más pedidos, hasta un nivel de 3200 anualmente. Lo más importante es que las ofertas, basadas en costes más beneficios, promediaron más del 30 por ciento menos que las ofertas hechas antes de la aplicación de los conceptos de la tecnología de grupos.

El proceso de cotización más rápido y más preciso tuvo dos ventajas: hubo menos incidentes de sublicitación errónea que afectara negativamente a los márgenes de beneficio, y hubo menos licitaciones incorrectamente altas que desalentaran la aceptación por parte del cliente. La aplicación de los conceptos de tecnología de grupos dio al fabricante un mayor control sobre el trabajo y los costes, y redujo la incidencia de presupuestos inexactos.

La tecnología de grupos dicta que, en vez de pensar en cada pieza individual y sus parámetros de producción, las piezas con características similares se agrupan y se mecanizan juntas. En un claro ejemplo de este enfoque, un taller estaba produciendo poleas para sistemas de transmisión por correas. Para uso con diferentes tamaños de correas, los diámetros, anchos y perfiles de la ranura diferían de polea a polea. El tiempo de cambio entre el mecanizado de diferentes configuraciones era de aproximadamente una hora y media.

El análisis del proceso mostró que, para cada cambio entre poleas, la máquina se desmantelaba por completo y todas las herramientas se retiraban, limpiaban y almacenaban. Para mecanizar la siguiente polea, se volvían a colocar las mismas herramientas en la máquina. Con el enfoque de tecnología de grupos, las ruedas similares, aunque no idénticas, se agruparon como una familia. El cambio, a continuación, implicó cambiar el programa de control numérico (NC), alterar algunos parámetros de mecanizado y, a veces, cambiar la herramienta para el mecanizado del perfil de ranura. Dependiendo de la pieza de trabajo, el tiempo de cambio se redujo de una hora y media a diez minutos. El desafío clave fue convencer al personal del taller de que las piezas que estaban fabricando pertenecían a la misma familia y podían mecanizarse mucho más rápidamente.

HQ_IMG_Different_Workpieces.jpg

Conclusión

La estrategia organizativa de fabricación "tecnología de grupos" (en la que Dave Morr, de SECO en Australia, ha hecho un trabajo extenso de desarrollo) ayuda a los fabricantes a manejar eficientemente los desafíos de la producción HMLV. Las estrategias tradicionales de fomento de la productividad, tales como la fabricación ajustada y Seis Sigma, proporcionan beneficios comprobados, especialmente en la producción HVLM, donde las operaciones se pueden ajustar en largas tiradas de producción de piezas idénticas. Sin embargo, la fabricación en lotes pequeños y muy diversos sigue creciendo en importancia, impulsada por los avances en tecnología de mecanizado y diseño y gestión de productos digitales. Al clasificar las piezas en familias y consolidar las actividades de fijación de precios y las operaciones de mecanizado, el enfoque de tecnología de grupos proporciona a los fabricantes una manera eficiente de hacer frente a los desafíos de la era de la Industria 4.0.

Figura 4:

HQ_ILL_Example_Of_Complex_Workpiece.jpg

Notas

Tecnología de grupos y servicios de consultoría de Seco (SCS)

La estrategia organizativa de fabricación "tecnología de grupos" es un componente importante para lograr la excelencia operativa y puede ser un valioso contribuyente a las iniciativas generales de un fabricante. Sin embargo, la competencia obliga a muchos fabricantes a centrarse casi exclusivamente en producir un número específico de piezas a tiempo y con coste específico, y no tienen el tiempo ni la experiencia necesarios para analizar de cerca y optimizar sus empresas y operaciones de mecanizado.

Seco ha creado una nueva rama de operaciones que tiene como objetivo ayudar a las empresas medianas que tienen recursos disponibles para hacer mejoras en fabricación, pero que carecen de fondos suficientes para absorber el alto coste de contratar a un ingeniero de mejora de procesos o trabajar con una gran firma de consultoría. La consultoría de Seco (SCS) ayuda a los fabricantes a resolver problemas de fabricación y empresariales en general con eficiencia y economía en el mecanizado. SCS tiene un planteamiento neutral con respecto a la marca y trabaja con las herramientas actuales del usuario, independientemente del proveedor.

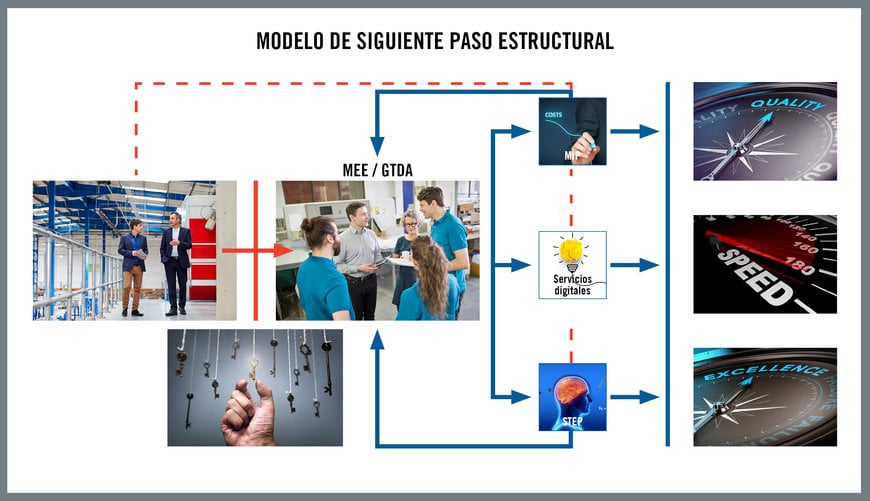

El primer paso para aprovechar SCS es la iniciativa de evaluación de la eficiencia en la fabricación (MEE), que consiste en un análisis del mecanizado, el sistema de producción y el rendimiento de la gestión operativa.

SCS analiza las capacidades de una empresa y examina los problemas de preparación, mecanizado y manejo de equipos. Aquí se sacan a la luz las causas principales de los problemas de capacidad/activos, así como las lagunas en materia de conocimientos de los empleados. El análisis de preparación incluye asistencia de programación y estandarización de métodos y piezas. Los problemas de mecanizado se reconocen y se manejan mediante optimización de métodos y resolución de problemas. Los programas de visualización de stock y consumo y de gestión de herramientas resuelven problemas relacionados con el manejo de equipos.

A lo largo del programa SCS, los servicios de formación técnica de Seco (seminarios y cursos STEP) ofrecen ayuda para educar al personal de la empresa. Un aspecto importante de la consultoría consiste en convencer al personal del taller de que adopte nuevas estrategias. Colocar un póster en la pared que describa los nuevos enfoques tiene una repercusión mínima. Esto se debe a que la mayoría de las veces los problemas no se relacionan con el conocimiento, sino que implican personal que está convencido de que la solución tradicional es la mejor. La clave del éxito está en convencer al personal para que reconozca las ventajas de las nuevas estrategias y tener la disciplina para implementarlas.

Figura 5:

HQ_ILL_Structural_NEXT_STEP_Model.jpg

Por:

Patrick de Vos, responsable de formación técnica corporativa del grupo Seco Tools