www.mexicoindustrial.net

08

'23

Written on Modified on

Pretratamiento rediseñado: EcoProWet PT de Dürr

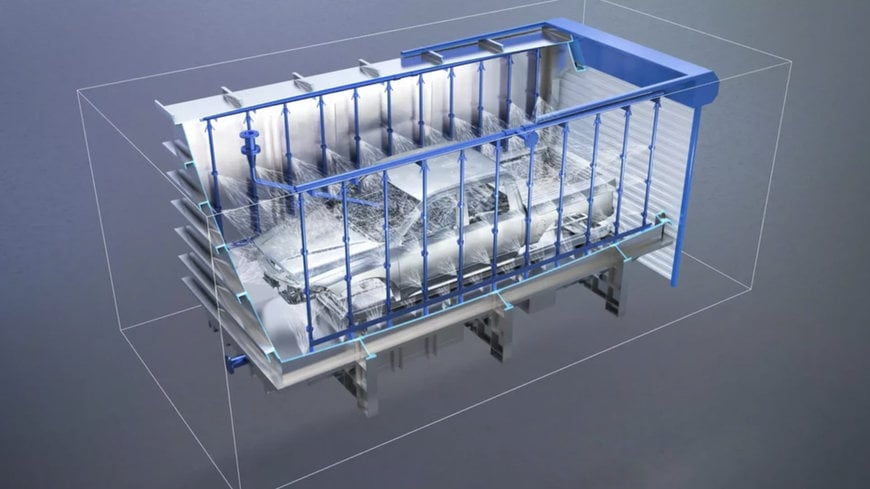

Componentes modulares para una ingeniería de planta escalable en la planta de pintura.

Dürr hace posible un método de construcción compacto y modular con un nuevo diseño de sistema destinado al pretratamiento en el proceso de pintado. EcoProWet PT es un sistema húmedo flexible y escalable para el pretratamiento de carrocerías que ocupa mucho menos espacio y tiempo de construcción que los clásicos depósitos de inmersión. El sistema ahorra energía y materiales, y se adapta especialmente a capacidades de producción pequeñas y medianas.

En el proceso de pintado de vehículos, el pretratamiento sigue siendo una de las etapas de este proceso que más espacio ocupa en una planta. Esto se debe a que los depósitos para la limpieza y la cataforesis deben diseñarse para las dimensiones de las carrocerías de los vehículos más grandes y para los tiempos de proceso más largos en cada caso. Con EcoProWet PT, Dürr ha desarrollado un nuevo sistema modular de pretratamiento que está revolucionando los sistemas para pequeñas y medianas capacidades con una solución escalable, sostenible y que ahorra espacio.

Diseño modular en lugar de grandes depósitos de inmersión

La primera estación del proceso de pintura es el pretratamiento, en el que las carrocerías de los vehículos que llegan del taller de chapistería se limpian, se desengrasan y se preparan para su posterior recubrimiento. La segunda etapa del proceso es la cataforesis, donde se aplica una capa de imprimación a la carrocería para protegerla de la corrosión. Hasta ahora, en Dürr se ha utilizado el proceso de inmersión rotativa RoDip® para realizar procesos eficientes de inmersión y escurrido. El sistema de pretratamiento EcoProWet PT es una alternativa completamente nueva al método establecido.

En lugar de utilizar grandes depósitos, el innovador diseño del sistema de Dürr contempla cámaras compactas, que se inundan o se diseñan como cámaras de pulverización en función de la etapa del proceso. En el nivel de proceso, las carrocerías se cargan a través de una puerta de cortina enrollable en el túnel sobre los carros de transferencia transversal, que las llevan a las respectivas cámaras de proceso. Para futuros sistemas en serie, se han previsto hasta cinco de estos carros de transferencia transversal, que trabajan en secciones previamente definidas y conducen las carrocerías a las cámaras.

Al igual que las propias cámaras, todos los elementos del sistema tienen un diseño modular, no solo para lograr una logística eficaz, sino también tiempos cortos de montaje y puesta en marcha durante la construcción. Esto se aplica al túnel, la estructura de acero, el sistema de transportadores y la puerta que sella de forma segura la cámara de inundación. Gracias a su sólida construcción, puede soportar la presión del agua incluso durante la inundación o cuando la cámara está completamente llena. El aislamiento opcional de la puerta contribuye en gran medida a la eficiencia energética del sistema al reducir al mínimo la pérdida de calor.

Parada en boxes ecológica para una limpieza a fondo

En la cámara de pulverización, las carrocerías se tratan utilizando un gran número de boquillas, que pueden dirigirse a distintas zonas y pueden conectarse y desconectarse de forma flexible en función del tamaño y la forma de las carrocerías. De este modo, pueden alcanzarse incluso zonas críticas como los bordes de las puertas. Una lanza con una boquilla giratoria especial también garantiza una limpieza específica y eficaz del interior.

En la cámara de inundación, el fluido de tratamiento se introduce en la cámara desde un tanque intermedio situado en la parte superior. El impulso resultante ayuda aún más a limpiar la carrocería y solo se utiliza la cantidad de fluido necesaria para el tamaño respectivo de la carrocería. El proceso de filtración para reciclar el fluido de limpieza se realiza en el flujo de volumen total al volver del depósito de compensación al tanque intermedio.

En el funcionamiento en serie, los tiempos de ciclo y los módulos del sistema se coordinan entre sí de tal manera que el tanque intermedio se llena siempre que se necesita fluido. Dado que las bombas se controlan del mismo modo en función de la necesidad real, la energía necesaria para su funcionamiento puede reducirse al mínimo.

Proceso moderno de capa fina en lugar de fosfatado de zinc

En las plantas de pintura de pintura de automóviles, el proceso de pretratamiento de fosfatado de zinc habitual hasta hace un tiempo, se está reemplazando por nuevos procesos de capa fina que minimizan el uso de productos químicos nocivos para el medio ambiente y el costo del tratamiento de los vertidos. Estos procesos de capa fina se han establecido con éxito en el mercado y ya cumplen hoy en día los exigentes requisitos de protección contra la corrosión. El sistema de pretratamiento EcoProWet PT desarrollado por Dürr es idóneo para los procesos de capa fina. El sistema se ha desarrollado en estrecha colaboración con los principales fabricantes de productos químicos. Junto con los dos líderes del mercado europeo BASF/Chemetall y Henkel, Dürr ya ha llevado a cabo extensas series de pruebas para validar el nuevo concepto de sistema en su sede de Bietigheim, Alemania, en un sistema piloto construido a tal efecto.

La evaluación de los resultados de las pruebas por parte de los proveedores de productos químicos demuestra lo bien adaptado que se encuentra el concepto del sistema a los procesos de capa fina modernos y respetuosos con el medio ambiente. También confirma la gran flexibilidad del sistema, que permite un diseño optimizado del proceso para diferentes sustratos y tipos de carrocería. Gracias a esta estrecha colaboración, Dürr ha logrado desarrollar un sistema que satisface los requisitos de sostenibilidad de los futuros procesos de producción en especial.

www.durr.com