www.mexicoindustrial.net

22

'22

Written on Modified on

Nexen e IQa Engineering marcan nuevas tendencias en las aplicaciones de indexación rotativa: Conexión de diseño innovador con embrague y servomotor, una solución simplificada y más rentable

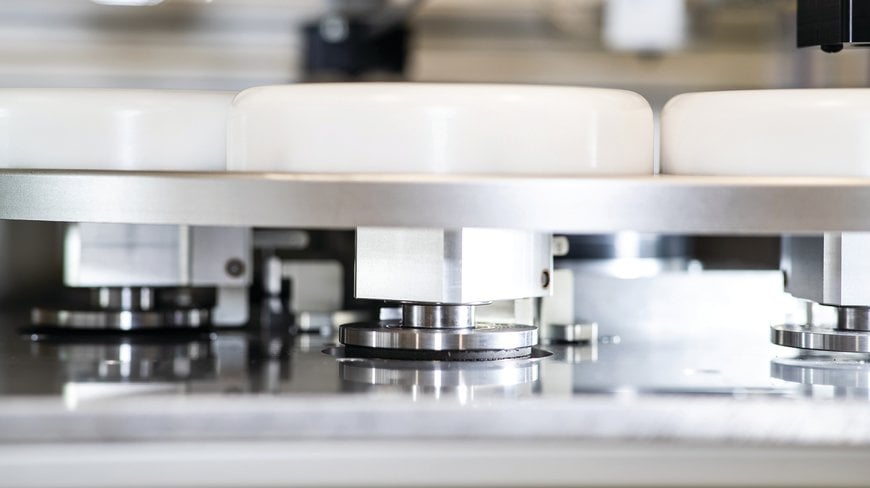

Nexen Group, Inc. destaca como proveedor de embragues de fricción para los servomotores de una mesa de indexación rotativa de ocho etapas para el mecanizado específico de piezas.

La solución para la mesa de indexación rotativa, desarrollada por el integrador de sistemas IQa Engineering, requiere menos energía y menos espacio, lo que se traduce en una reducción de los costes de fabricación y una mayor eficacia general del equipo para el usuario final.

Para ahorrar espacio, muchos fabricantes de máquinas están sustituyendo el proceso de mecanizado en línea por una solución rotativa que simplifica la colocación de los dispositivos rotativos. Para aplicaciones de ensamblaje o multiproceso, las mesas indexadoras con múltiples etapas son cada vez más demandadas.

Las mesas de indexación rotativa equipadas con varias etapas de mecanizado en las que se llevan a cabo diferentes subprocesos giran a la siguiente etapa una vez finalizado un proceso hasta que la pieza está terminada y lista para ser retirada. El tipo de procesos que tienen lugar en cada etapa varía y puede incluir el mecanizado, la comprobación, la limpieza, el llenado o la aceleración rotativa de una pieza.

La complejidad de una operación de indexación rotativa se refleja en la dificultad de incorporar una etapa que gira en una mesa de indexación rotativa. En las aplicaciones de precisión suele integrarse un servomotor o un motor paso a paso en cada etapa para que el motor pueda llevar a cabo la aceleración rotativa de la pieza una vez que ésta alcance la posición correspondiente.

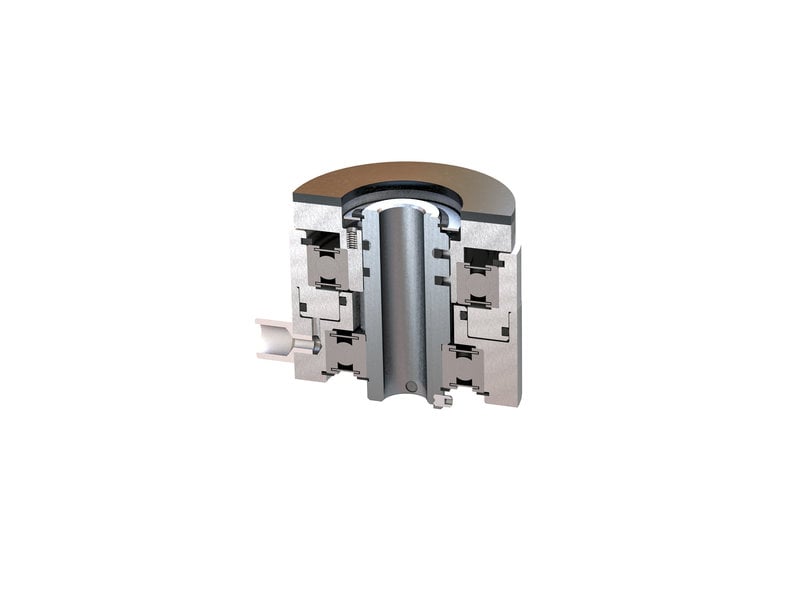

Vista seccional de la mesa de indexación rotativa con ocho etapas que muestra los mecanismos de servoembrague en las etapas individuales de aceleración rotativa. El mecanismo de embrague se muestra de forma ampliada para que se puedan ver más detalles. Una vez alcanzada la etapa de aceleración rotativa, el mecanismo de embrague se libera para acoplar la etapa y el servomotor impulsa la pieza según las necesidades del proceso. A continuación, el embrague se desacopla y la mesa de indexación rotativa gira para continuar con el siguiente proceso.

Para lograrlo es necesario que cada etapa tenga su propio servomotor y que se garanticen las correspondientes e importantes funciones de gestión del cableado, por ejemplo, la alimentación y la transmisión de señales de retroalimentación a los servomotores. Ello requiere una serie de anillos deslizantes junto con los correspondientes elementos de conducción de cables. En un proceso con ocho etapas y aceleración rotativa integrada, por ejemplo, cada estación requiere un servomotor y los elementos de alimentación y de retroalimentación asociados, aunque no en todas las estaciones de eje se tengan que realizar procesos de aceleración rotativa. Así, si sólo tres de las ocho estaciones requieren una aceleración rotativa, la máquina debería llevar innecesariamente cinco motores adicionales.

Los técnicos de IQa Engineering se preguntaron si sería factible una solución que sólo accionara las etapas de proceso necesarias para la aceleración rotativa. Los servomotores suelen estar acoplados a las aplicaciones a través de un elemento fijo, y existen muchas opciones de conexión, como los acoplamientos rígidos, los acoplamientos de tipo fuelle o los acoplamientos con insertos sintéticos flexibles para compensar desalineaciones.

Cualquiera de estas conexiones funciona perfectamente, a no ser que se tenga que desconectar físicamente, como en el caso presente. En la actualidad, las opciones para desconectar completamente la carga del motor son limitadas. Elementos como los acoplamientos magnéticos -un diseño que siempre funciona con un espacio entre dos elementos- tienen dificultades para mantener la precisión entre el servomotor y la carga debido a la histéresis natural de un imán. Otras opciones, como el uso de una ranura en V o de engranajes de transmisión, no cumplen los requisitos de una alineación extremadamente precisa para evitar la corrosión por fricción en los engranajes.

«A la hora de sopesar cada solución de ingeniería que se considere, una operación de acoplamiento firme y sin deslizamientos es siempre de suma importancia. Además, los elementos de alineación necesarios para ciertos tipos de embragues aumentan la complejidad de la aplicación", afirma Tony Kliber, ingeniero de proyectos de IQa Engineering. «La clave de una solución exitosa es una tecnología de embrague que sea fácil de alinear y que permita a la etapa acelerar a la velocidad adecuada sin deslizamiento.»

En el sistema presente se necesitaba una mesa de indexación giratoria con ocho etapas para mecanizar una pieza. En tres de estas ocho etapas se debía realizar una aceleración rotativa como parte del proceso general. Cada etapa requería un perfil de aceleración diferente, siendo el más exigente el que requería una aceleración de 0 a 3000 r/min en 0,25 segundos. Tras la aceleración inicial, la pieza debía desacelerarse a 0 en 0,5 segundos. Ahora era crucial que las piezas se detuvieran en una orientación que las preparara para la siguiente estación, es decir, que el servomotor no se deslizara en ningún caso durante la aceleración/desaceleración.

Vista detallada del mecanismo de embrague

IQa Engineering ha desarrollado una solución especialmente sofisticada que elimina la necesidad de servomotores adicionales y los complejos problemas de alimentación y retroalimentación asociados a las soluciones convencionales para aplicaciones de aceleración rotativa. Un embrague de fricción de Nexen modificado desempeña un papel esencial en este enfoque innovador. Permite un montaje simplificado entre el servomotor y el embrague.

El embrague se encuentra montado en tres etapas y se libera en la etapa correspondiente antes de empezar el proceso de aceleración rotativa. Aunque esta no es una aplicación típica para el embrague de fricción, era la solución más prometedora, ya que su perfil de par cumplía los requisitos de esta aplicación. Una vez acoplado el embrague de fricción, el servomotor acelera hasta las 3.000 r/min en 0,25 segundos y mantiene la velocidad durante todo el proceso hasta que se detiene, momento en el que se desacopla el embrague.

Como medida de precaución, el mecanismo estaba equipado con un sensor para detectar cualquier deslizamiento. Las primeras pruebas con el servoembrague de fricción demostraron que no se producía ningún deslizamiento y que la solución cumplía la función de aceleración rotativa requerida, a la vez que simplificaba el diseño, ahorraba costes y ocupaba poco espacio.

«Nos emocionamos cuando, después de extensas pruebas, descubrimos que no había deslizamiento durante la aceleración, lo que significaba que nuestro concepto de diseño era sólido», dice Tony Kliber. Tras la exitosa implementación de la solución de Nexen, IQa se dio cuenta de las importantes ventajas del sistema en comparación con un servomotor en cada etapa. Las ventajas son cinco servomotores menos, la ausencia de anillos deslizantes y una programación mucho más sencilla, ya que no es necesario realizar un seguimiento de las ocho etapas durante el mecanizado.

El sistema resultante es más ligero y requiere menos energía para funcionar, menos espacio, fusibles más pequeños y menos cableado, lo que se traduce en una reducción de los costes de fabricación y una mayor eficacia general del sistema para el usuario final.

IQa Engineering es un proveedor de servicios completos de equipos de fabricación a medida. La empresa estadounidense diseña y construye equipos de fabricación y soluciones para la automatización de la fabricación. Los proyectos abarcan desde pequeños bancos de pruebas hasta procesos totalmente automatizados en sectores como el montaje, el embalaje, la automatización de la fabricación, los equipos de prueba y la manipulación de materiales.

Nexen diseña y fabrica frenos industriales, embragues, limitadores de par, mesas de indexación rotativa, sistemas de cremallera y piñón de rodillos, dispositivos de protección contra sobrecargas y sistemas de control. Nexen tiene su sede central en Estados Unidos y la europea en Bélgica. Los productos Nexen están disponibles a través de 40 oficinas de venta y más de 1.500 puntos de distribución en todo el mundo.

www.nexengroup.com