www.mexicoindustrial.net

02

'21

Written on Modified on

EL CAMINO HACIA LA DIGITALIZACIÓN Y EL FUTURO

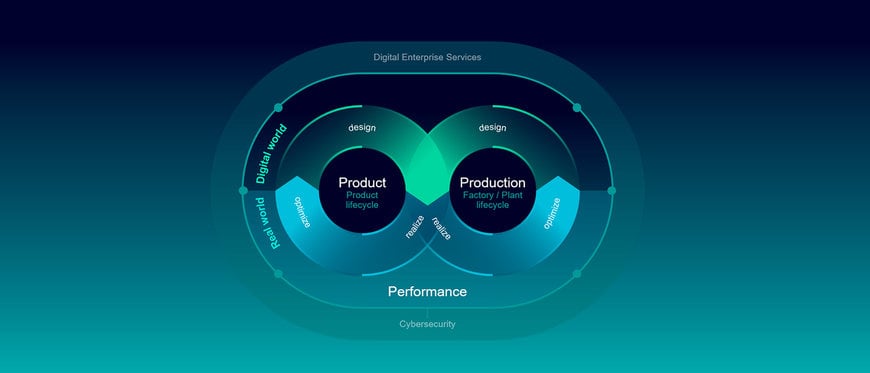

Big data, Industria 4.0, IIOT, Edge Technology y la Nube son términos que conocemos. Ya sea un fabricante de máquinas herramientas, un taller de trabajo o un fabricante por contrato, seguramente está pensando en la digitalización y la mejor manera de empezar.

Para el fabricante de máquinas, se trata de manejar big data desde la máquina, reducir el tiempo de comercialización y utilizar la tecnología más nueva para crear máquinas inteligentes. Estos son sistemas de computación cognitiva, lo que significa que pueden tomar decisiones y resolver problemas sin la ayuda de un humano. Aquí es donde la inteligencia artificial (AI) entra en la ecuación, ya que la máquina aprende de lo que hace. Además, las máquinas deben estar listas para participar en Internet of Things (IOT) para tener éxito en el mercado actual. Los fabricantes de máquina todavía usan las características y beneficios de sus máquinas para venderlas, pero está no es la única manera de distinguirse de la competencia.

El concepto de gemelo digital en el desarrollo de máquinas permite simulación de una máquina herramienta no sólo en su diseño, pero también en su rendimiento físico, incluso antes de que la máquina se inicie fsicamente.

Con el gemelo digital, cada condición de la máquina se simula en tiempo real, con retroalimentación al bucle de diseño. De esa manera, los ingenieros no necesitan perder el tiempo en el taller de maquinaria o en un centro de pruebas, como lo han hecho anteriormente, con el método de “prueba y error.”

La ciencia se ha desarrollado, por lo que el proceso de construcción debe hacer lo mismo.

Los usurios de máquinas CNC también necesitan que sus máquinas sean inteligentes — comunicándose entre sí y con el centro de control en su taller o en una gran instalación de producción. ¿Piensa que no puede implementar la digitalización porque eres un taller de pequeño de maquinaria? Piénsalo de nuevo. Indicadores claves de rendimiento (conocidos como KPI por sus siglas en inglés) se pueden establecer y lograr antes en términos de producción, tiempo de funcionamiento de la máquina, mantenimiento e incluso uso de energía. Para los usuarios de CNC, el gemelo digital permite a un taller de maquinaria esté listo para IOT. El software de gama alta permite el ajuste en tiempo real durante el proceso, desde el tiempo de ciclo hasta la posición del punto de la herramienta o la carga del cargador de herramientas para los próximos trabajos, para faciliar un incio más rápido y un flujo de trabajo preciso.

Esto se puede lograr con un equipo digital competente que esté en sintonía con la tecnología actual y cómo implementarla en un entorno particular. Si es necesario, dedique tiempo a encontrar un integrador de sistemas en su área (tenemos una red nacional de socios de soluciones) que pueda proporcionarle conocimientos técnicos y de la industria. Esto es vital para su éxito.

Nuestro nuevo CNC nativo digital, SINUMERIK ONE, por ejemplo, abrirá el siguiente capítulo en el viaje del mundo de máquinas herramienta hacia la digitalización. Cuenta con las últimas opciones para permitir la expansión, a medida que aumenta el volumen de trabajo o aumenta la complejidad del trabajo para Ud.

Virtualmente, ofrece al fabricante de máquina y al usuario final total flexibilidad para pasar del CAD a CAM a los pasos de mecanizado CNC, luego al taller virtual y a una producción virtual, todo antes de que se realice el primer corte en la máquina.

A medida que los ataques de ransomware se han vuelto comunes en el entorno industrial, el tema de la ciberseguridad ha adquirido una nueva importancia. Prevenir cualquier ataque significa tener en cuenta varias cuestiones. Una es la integridad de la red. La otra es el efecto de la red inalámbrica en la planta y externamente. La tercera, y más importante, es la eficiencia la defensa. Al igual que un partido de fútbol americano, un movimiento incorrecto de un jugador puede afectar negativamente el plan de juego. Además, debe haber varias capas de seguridad específicas, de modo que el personal de configuración, operación y programación, mantenimiento y operaciones/control tengan diferentes niveles definidos de acceso a las máquinas y los datos. Esto es a menudo un esfuerzo que consume mucho tiempo, pero que vale la pena.

Si miramos hacia el futuro, lo que vemos es la digitalización en esencialmente todos los niveles de su fábrica. Esto incluiría el manejo robótico y la transferencia de materiales a la siguiente máquina. Sin embargo, la “fábrica del futuro” no existiría sin gente. Más bien, el personal asumirá tareas de nivel superior que no impliquen mecanizado. Los cobots y el CNC trabajarán con un humano o directamente con la máquina de forma inteligente.

La digitalización ha llegado para quedarse, ¡así que empieza hoy mismo!

Brian McMinn es el director de Negocio de Máquinas Herramienta en Siemens Industry, Inc. Es ingeniero eléctrico con 25 años de experiencia en el negocio de control de movimiento e impulsa el negocio. Tiene una pasión por las tecnologías emergentes en automatización y control de máquinas.

www.new.siemens.com