www.mexicoindustrial.net

04

'20

Written on Modified on

Un nuevo logro en la fabricación híbrida con tecnología láser

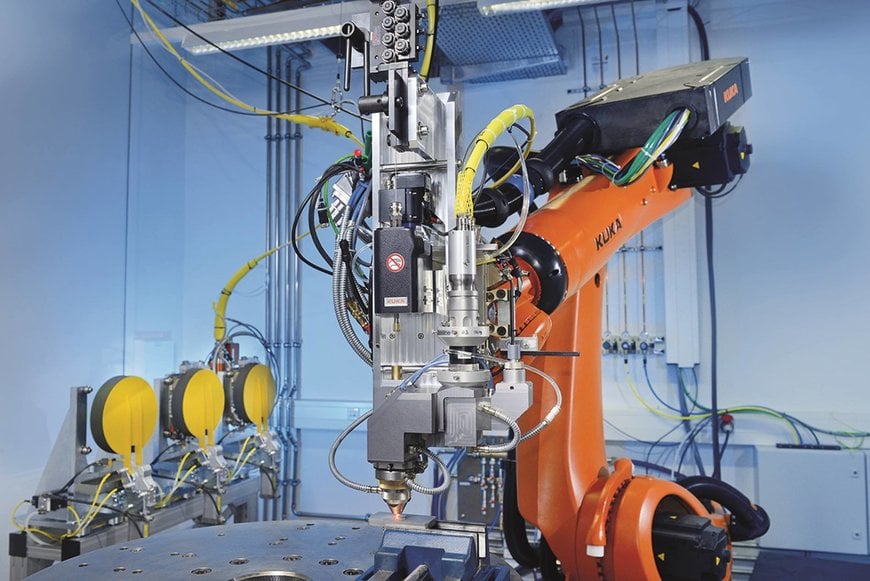

Junto con el Instituto Fraunhofer de Tecnología Láser (ILT) y otros socios industriales, KUKA está trabajando en un proyecto de BMBF-KIT (Karlsruhe) para integrar la tecnología híbrida LMD en la cadena de producción. El proceso utilizado es el Laser Metal Deposition (LMD), conocido por el público como impresión 3D. Los robots de KUKA constituyen la base del sistema.

Las tecnologías convencionales y sustractivas siguen siendo la norma en las plantas de producción. Los componentes forjados y fundidos de formas complejas suelen requerir un tratamiento complicado. Durante la producción de componentes de alto rendimiento y peso ligero en la construcción de aeronaves, por ejemplo, se sigue extrayendo hasta el 90% de la materia prima. En contraste con esto, en la fabricación por adición, los componentes se construyen capa por capa. Esto no solo ahorra recursos y evita el desperdicio durante la producción, sino que también hace que esta sea muy flexible.

La fabricación por adición híbrida como una práctica alternativa

Una alternativa práctica al procedimiento tradicional es la fabricación por adición híbrida. Las piezas en bruto se producen de manera convencional, por ejemplo mediante forja o fundición, pero se aplican geometrías adicionales mediante aditivos y, de este modo, se individualizan los componentes, en el marco del proyecto ProLMD financiado por el Ministerio Federal de Educación e Investigación (BMBF), por ejemplo mediante la soldadura de recargo por láser LMD.

La ventaja frente a otras técnicas de adición es la alta velocidad de acumulación. Por ejemplo, se pueden producir de manera eficiente componentes estructurales reforzados localmente para aeronaves o componentes altamente funcionales para turbinas. Sin embargo, hasta ahora, los altos costes y las exigentes condiciones de mecanizado han impedido a menudo el uso generalizado de esta tecnología.

"Dado que los materiales deben protegerse contra la oxidación durante la soldadura de recargo por láser y que el sistema completo se encuentra en una atmósfera de gas inerte, siguen existiendo límites en el tamaño de los componentes que se pueden procesar. "

Günter Neumann, director de KUKA Business Unit Laser Applications

Fabricación híbrida de componentes grandes basada en la tecnología LMD de KUKA

El objetivo del proyecto ProLMD es desarrollar una técnica de sistemas y procesos sólida y eficiente para la aplicación de la tecnología LMD en la fabricación de grandes componentes. Este sistema está diseñado a la altura de las técnicas de producción más modernas y a los altos requisitos de seguridad en áreas como la aeroespacial. La técnica de sistemas basada en robots KUKA ofrece ventajas económicas. Gracias al uso de un sistema guiado por fibra, el robot permanece casi sin restricciones en su área de trabajo. Esto hace posible responder de manera flexible a la geometría y tamaño de los componentes, incluso con lotes pequeños.

Las ventajas de la soldadura de recargo por láser LMD: menos tiempo de fabricación, menos coste

Los resultados del ProLMD se incorporarán a la fabricación de los socios que participan en el proyecto, MTU, Airbus y Daimler en los próximos años. «Queremos sentar un nuevo precedente en la implementación industrial del proceso de fabricación híbrido» afirma Lars Ott, director del proyecto ProLMD en KUKA. Los expertos esperan que esta tecnología reduzca el tiempo de fabricación en un 50 por ciento y disminuya los costes en un 20 o 30 por ciento. Además, su implementación puede contribuir de manera sostenible a lograr una mayor eficiencia de los recursos en la producción.

Para este proyecto, KUKA confía en la larga experiencia de los expertos de la sede de Aquisgrán (Aachen) en el campo de la tecnología láser basada en robots. Para este proyecto, KUKA ha diseñado y puesto en marcha dos líneas de producción idénticas para la fabricación por adición híbrida, que ya se utilizan en las propias naves de la empresa en el emplazamiento de Würselen, cerca de Aquisgrán, y en el cercano Instituto Fraunhofer. «A largo plazo, queremos hacer que el proceso sea apto para la producción en serie», explica Günter Neumann.

www.kuka.com