www.mexicoindustrial.net

18

'11

Written on Modified on

Producción de contenedores de vidrio para uso farmacéutico

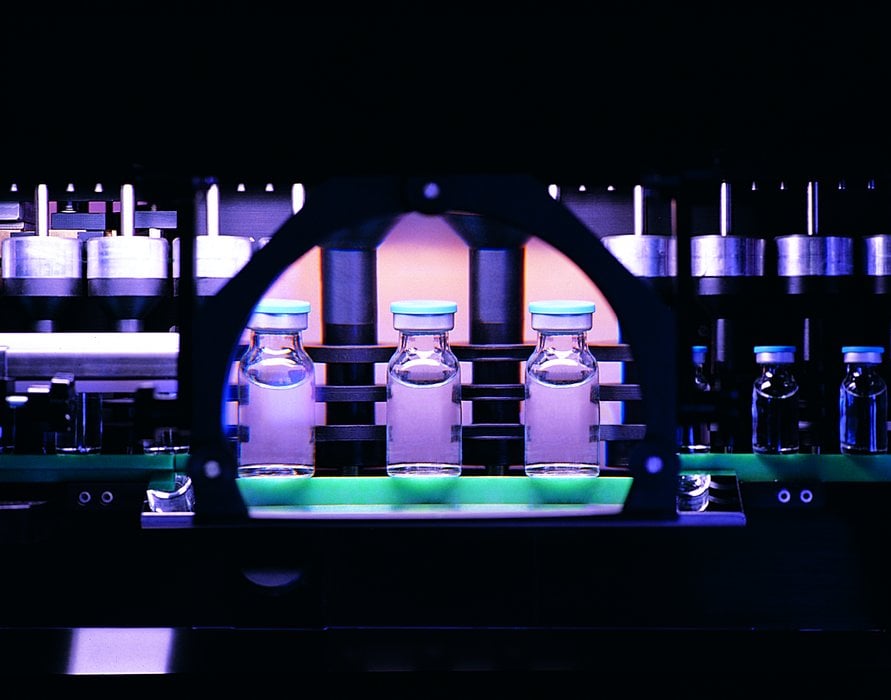

SPAMI, compañía miembro de Stevanato Group, ha desarrollado un sistema de inspección para mejorar la calidad de la cristalería. Utiliza tecnologías de control de calidad para proteger al tubo de vidrio cuando llega a la planta, así como al producto final. El sistema incluye un sistema de inspección visual (NoVIS), un sistema para medir la temperatura continuamente, y también, un sistema de procesamiento digital de imágenes llamado CLEANER, que está preparado para detectar y remover defectos en el vidrio como pocos micrones en el producto final. La maquinaria del proceso totalmente integrada provee la medida del diámetro del tubo de vidrio, el espesor de las paredes y la temperatura utilizando pirómetros infrarrojos (control recocido con pirómetro) para un control de calidad completo; además, quemadores motorizados proporcionan un control cercano a su posicionamiento. La utilización de este sistema otorga a Stevanato su ventaja en calidad respecto de otras formas de fabricación. Para este avanzado sistema, S.P.A.M.I. utiliza los convertidores Anybus de HMS para la conexión entre las cámaras de inspección visual y los PLCs que controlan las líneas de producción.

Fundado en 1949 como un taller de artesano en una región con una larga tradición en el arte de hacer vidrio, Stevanato Group es ahora una empresa industrializada que produce sistemas de alta tecnología.

El grupo comprende dos divisiones. La división Vidrio se especializa particularmente en la producción del envasado inicial de tubos de vidrio para uso farmacéutico. Ofrece una amplia gama de productos, desde el envasado más tradicional, como ampollas y frascos, hasta productos de rápido crecimiento como cartuchos para autoinyectores y sistemas de inyección, incluyendo jeringas estériles y listas para llenar.

La división Ingeniería, producto de las compañías S.P.A.M.I.y Optrel, se focaliza en el diseño y producción de maquinaria y equipamiento para la conversión, inspección visual y monitoreo de los contenedores de tubos de vidrio. La sinergia entre las dos divisiones garantiza que Stevanato Group tenga un control completo de todo el proceso de producción, desde la adquisición de las materias primas hasta el servicio postventa.

»La producción de S.P.A.M.I. se dirige tanto a las compañías que forman parte del grupo como no.» Las soluciones mecánicas y eléctricas instaladas en las maquinarias fueron diseñadas para proveer la mayor precisión y los mejores resultados en la fabricación de contenedores de vidrio.

Todos los componentes utilizados para formar el vidrio fundido son instalados y cuidadosamente chequeados para garantizar el tamaño adecuado de frascos, jeringas, cartuchos y ampollas. Los componentes instalados en las maquinarias y cintas transportadoras fueron específicamente seleccionados para evitar la contaminación de los contenedores. El proceso es totalmente automático, desde la carga de tubos hasta su colocación en cajas.

El ciclo de producción comienza con el tubo de vidrio, el cual se forma externamente con piezas de 1,5 m aproximadamente de largo y con un diámetro apropiado al tamaño del producto terminado. El tubo de vidrio se coloca en máquinas rotatorias con muchos cabezales de procesamiento y se calienta con quemadores. Dependiendo del ciclo del proceso, el cual se selecciona según el producto a fabricar, la boca y la cola de la ampolla, jeringa, etc. se forman de esta manera.

El siguiente equipamiento se instala en la línea:

Debajo de las máquinas hay una cinta transportadora donde muchas cámaras realizan inspecciones de tamaño y cosméticas para asegurar un chequeado completo de los contenedores de vidrio.»Esto es básicamente, medidas de dimensiones llevadas a cabo analizando la imagen», explica Gobita. »Desde que el producto está sujeto al estrés mecánico durante el proceso, hay un horno de recocido que provoca un ciclo de calor para eliminar la tensión que se forma en el vidrio.» Luego, la parte final comprende control de calidad del producto terminado y envasado automático. Es de destacar que esta parte final del ciclo se lleva a cabo de forma tal que se aseguran los niveles de calidad y esterilidad que requieren las aplicaciones farmacéuticas.

En el mercado, hay una cantidad considerable de competidores que operan a nivel internacional. »Nuestros competidores principales son alemanes y estadounidenses, ya que otras compañías en Italia son mucho más chicas que la nuestra», explica Gobita.

El valor agregado que ofrece S.P.A.M.I. es fundarse sobre todo en la calidad de sus productos, lo que la ha llevado a sobresalir en este sector.» Desde que son utilizados en aplicaciones farmacéuticas, nuestros productos cumplen elevados requisitos de calidad y deben lidiar con limites regulatorios muy exigentes. Esto significa un numeroso staff de control de calidad muy bien calificado», continúa Gobita. »La diferencia entre nosotros y los competidores nacionales se puede apreciar en este aspecto. Nuestra capacidad para investigación y desarrollo también es un factor: cuando las compañías farmacéuticas nos piden probar productos que sean diferentes de los productos estándar, podemos realizar el diseño porque podemos modificar nuestro sistema. Así como la división mecánica, que produce sistemas dentro del grupo, S.P.A.M.I. puede modificar y adaptar estos sistemas para adecuarse a los requerimientos de producción. Esta posibilidad de readaptar sistemas es otro importante valor agregado que podemos ofrecer a nuestros clientes. Debe recordarse que hay cierta cantidad de productos estándar en el sector farmacéutico, como ampollas y frascos, que todos conocemos, pero también hay muchos productos especiales –y su número crece cada vez más- que para la mayoría son desarrollados ad hoc. Para estos casos, se necesita maquinaria específica, por lo que en la mayoría de los casos debe modificarse la maquinaria ya existente».

Una colaboración positiva con HMS

La asociación con HMS llego para resolver un problema especifico de comunicación.

Una aplicación fue desarrollada por la división mecánica para llevar a cabo una serie de controles de calidad basados en la tecnología de máquinas con visión. Más específicamente, las cámaras inteligentes de Cognex tenían que conectarse a los PLCs de Siemens. »Entonces, necesitábamos cámaras con interfaz Ethernet que se comunicaran con PLCs con protocolo Profibus», explica Gobita. »Después de una investigación rigurosa, y a través de EFA Automation, distribuidores exclusivos de las soluciones de HMS en Italia, elegimos los dispositivos Anybus, los cuales nos permiten resolver el problema de comunicación entre nuestros equipos.»

A la vez se consideraron otros posibles proveedores, pero HMS fue la única compañía que pudo ofrecer una amplia gama de convertidores de protocolo. »Esta ampliada disponibilidad fue central para nuestra elección, porque nuestras variadas aplicaciones son usualmente muy diferentes unas de otras. En un comienzo, por ejemplo, necesitábamos manejar el protocolo Profibus ya que era utilizado en los PLC de Siemens, pero nuestra compañía normalmente también utiliza controladores programables de otros proveedores. Por lo tanto, es esencial para nosotros contar con una gama de productos amplia.» El primer producto HMS utilizado fue un dispositivo de la gama de los convertidores de Anybus que convierte desde Profibus a Modbus en Ethernet: el puerto Anybus X (Anybus X-gateway).

Quizá se instale más de un convertidor Anybus en cada línea de producción. »Hasta el momento hemos utilizado varios convertidores, porque la aplicación se ha utilizado en muchos sistemas», continúa Gobita.

»Las cámaras inteligentes se utilizan para verificar los variados aspectos de calidad del producto, y deben instalarse en muchos y diferentes puntos del sistema. Básicamente, esto no es una aplicación de convertidores de HMS 'on-off', sino una aplicación que se ha vuelto estándar para nosotros.» Estamos muy satisfechos con nuestra elección. Los productos Anybus de HMS son robustos, funcionales y fáciles de usar en comparación a otros dispositivos similares que hemos probado. Todos sabemos que mientras que encontrar cosas complejas es fácil, no es así para las cosas simples.

No hemos tenido ningún problema, ni siquiera en la forma en la que se han desarrollado las cosas. A futuro planeamos utilizar los convertidores Anybus de HMS también en otras líneas, en donde por supuesto estarán muy relacionados con nuestros sistemas de control con cámaras. Desde que los estándares tienen cada vez menos tolerancia, es inevitable que los chequeos por medio de muchas cámaras remotas se incrementen», concluye Gobita.

El grupo comprende dos divisiones. La división Vidrio se especializa particularmente en la producción del envasado inicial de tubos de vidrio para uso farmacéutico. Ofrece una amplia gama de productos, desde el envasado más tradicional, como ampollas y frascos, hasta productos de rápido crecimiento como cartuchos para autoinyectores y sistemas de inyección, incluyendo jeringas estériles y listas para llenar.

La división Ingeniería, producto de las compañías S.P.A.M.I.y Optrel, se focaliza en el diseño y producción de maquinaria y equipamiento para la conversión, inspección visual y monitoreo de los contenedores de tubos de vidrio. La sinergia entre las dos divisiones garantiza que Stevanato Group tenga un control completo de todo el proceso de producción, desde la adquisición de las materias primas hasta el servicio postventa.

»La producción de S.P.A.M.I. se dirige tanto a las compañías que forman parte del grupo como no.» Las soluciones mecánicas y eléctricas instaladas en las maquinarias fueron diseñadas para proveer la mayor precisión y los mejores resultados en la fabricación de contenedores de vidrio.

Todos los componentes utilizados para formar el vidrio fundido son instalados y cuidadosamente chequeados para garantizar el tamaño adecuado de frascos, jeringas, cartuchos y ampollas. Los componentes instalados en las maquinarias y cintas transportadoras fueron específicamente seleccionados para evitar la contaminación de los contenedores. El proceso es totalmente automático, desde la carga de tubos hasta su colocación en cajas.

El ciclo de producción comienza con el tubo de vidrio, el cual se forma externamente con piezas de 1,5 m aproximadamente de largo y con un diámetro apropiado al tamaño del producto terminado. El tubo de vidrio se coloca en máquinas rotatorias con muchos cabezales de procesamiento y se calienta con quemadores. Dependiendo del ciclo del proceso, el cual se selecciona según el producto a fabricar, la boca y la cola de la ampolla, jeringa, etc. se forman de esta manera.

El siguiente equipamiento se instala en la línea:

Debajo de las máquinas hay una cinta transportadora donde muchas cámaras realizan inspecciones de tamaño y cosméticas para asegurar un chequeado completo de los contenedores de vidrio.»Esto es básicamente, medidas de dimensiones llevadas a cabo analizando la imagen», explica Gobita. »Desde que el producto está sujeto al estrés mecánico durante el proceso, hay un horno de recocido que provoca un ciclo de calor para eliminar la tensión que se forma en el vidrio.» Luego, la parte final comprende control de calidad del producto terminado y envasado automático. Es de destacar que esta parte final del ciclo se lleva a cabo de forma tal que se aseguran los niveles de calidad y esterilidad que requieren las aplicaciones farmacéuticas.

En el mercado, hay una cantidad considerable de competidores que operan a nivel internacional. »Nuestros competidores principales son alemanes y estadounidenses, ya que otras compañías en Italia son mucho más chicas que la nuestra», explica Gobita.

El valor agregado que ofrece S.P.A.M.I. es fundarse sobre todo en la calidad de sus productos, lo que la ha llevado a sobresalir en este sector.» Desde que son utilizados en aplicaciones farmacéuticas, nuestros productos cumplen elevados requisitos de calidad y deben lidiar con limites regulatorios muy exigentes. Esto significa un numeroso staff de control de calidad muy bien calificado», continúa Gobita. »La diferencia entre nosotros y los competidores nacionales se puede apreciar en este aspecto. Nuestra capacidad para investigación y desarrollo también es un factor: cuando las compañías farmacéuticas nos piden probar productos que sean diferentes de los productos estándar, podemos realizar el diseño porque podemos modificar nuestro sistema. Así como la división mecánica, que produce sistemas dentro del grupo, S.P.A.M.I. puede modificar y adaptar estos sistemas para adecuarse a los requerimientos de producción. Esta posibilidad de readaptar sistemas es otro importante valor agregado que podemos ofrecer a nuestros clientes. Debe recordarse que hay cierta cantidad de productos estándar en el sector farmacéutico, como ampollas y frascos, que todos conocemos, pero también hay muchos productos especiales –y su número crece cada vez más- que para la mayoría son desarrollados ad hoc. Para estos casos, se necesita maquinaria específica, por lo que en la mayoría de los casos debe modificarse la maquinaria ya existente».

Una colaboración positiva con HMS

La asociación con HMS llego para resolver un problema especifico de comunicación.

Una aplicación fue desarrollada por la división mecánica para llevar a cabo una serie de controles de calidad basados en la tecnología de máquinas con visión. Más específicamente, las cámaras inteligentes de Cognex tenían que conectarse a los PLCs de Siemens. »Entonces, necesitábamos cámaras con interfaz Ethernet que se comunicaran con PLCs con protocolo Profibus», explica Gobita. »Después de una investigación rigurosa, y a través de EFA Automation, distribuidores exclusivos de las soluciones de HMS en Italia, elegimos los dispositivos Anybus, los cuales nos permiten resolver el problema de comunicación entre nuestros equipos.»

A la vez se consideraron otros posibles proveedores, pero HMS fue la única compañía que pudo ofrecer una amplia gama de convertidores de protocolo. »Esta ampliada disponibilidad fue central para nuestra elección, porque nuestras variadas aplicaciones son usualmente muy diferentes unas de otras. En un comienzo, por ejemplo, necesitábamos manejar el protocolo Profibus ya que era utilizado en los PLC de Siemens, pero nuestra compañía normalmente también utiliza controladores programables de otros proveedores. Por lo tanto, es esencial para nosotros contar con una gama de productos amplia.» El primer producto HMS utilizado fue un dispositivo de la gama de los convertidores de Anybus que convierte desde Profibus a Modbus en Ethernet: el puerto Anybus X (Anybus X-gateway).

Quizá se instale más de un convertidor Anybus en cada línea de producción. »Hasta el momento hemos utilizado varios convertidores, porque la aplicación se ha utilizado en muchos sistemas», continúa Gobita.

»Las cámaras inteligentes se utilizan para verificar los variados aspectos de calidad del producto, y deben instalarse en muchos y diferentes puntos del sistema. Básicamente, esto no es una aplicación de convertidores de HMS 'on-off', sino una aplicación que se ha vuelto estándar para nosotros.» Estamos muy satisfechos con nuestra elección. Los productos Anybus de HMS son robustos, funcionales y fáciles de usar en comparación a otros dispositivos similares que hemos probado. Todos sabemos que mientras que encontrar cosas complejas es fácil, no es así para las cosas simples.

No hemos tenido ningún problema, ni siquiera en la forma en la que se han desarrollado las cosas. A futuro planeamos utilizar los convertidores Anybus de HMS también en otras líneas, en donde por supuesto estarán muy relacionados con nuestros sistemas de control con cámaras. Desde que los estándares tienen cada vez menos tolerancia, es inevitable que los chequeos por medio de muchas cámaras remotas se incrementen», concluye Gobita.